Compresseurs électriquesont progressivement évolué des composants traditionnels de la climatisation dans les composants centraux des systèmes de gestion thermique EV, avec des exigences de performance de plus en plus strictes. Cet article analyse et résume l'environnement de fonctionnement des compresseurs électriques, visant à clarifier les exigences de conception et à mettre en évidence les considérations clés pendant la phase de conception.

1. Architecture électrique du véhicule

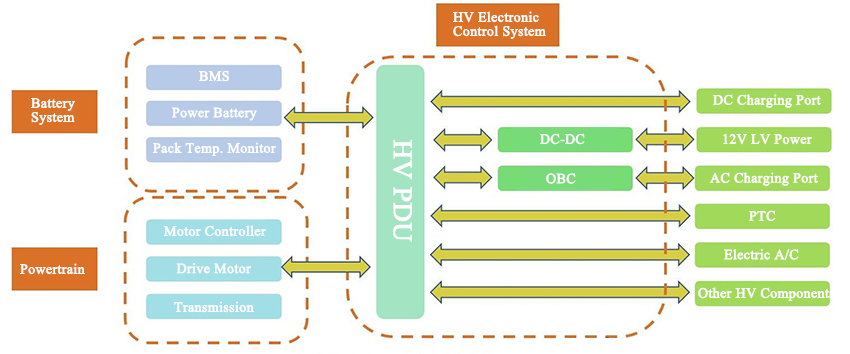

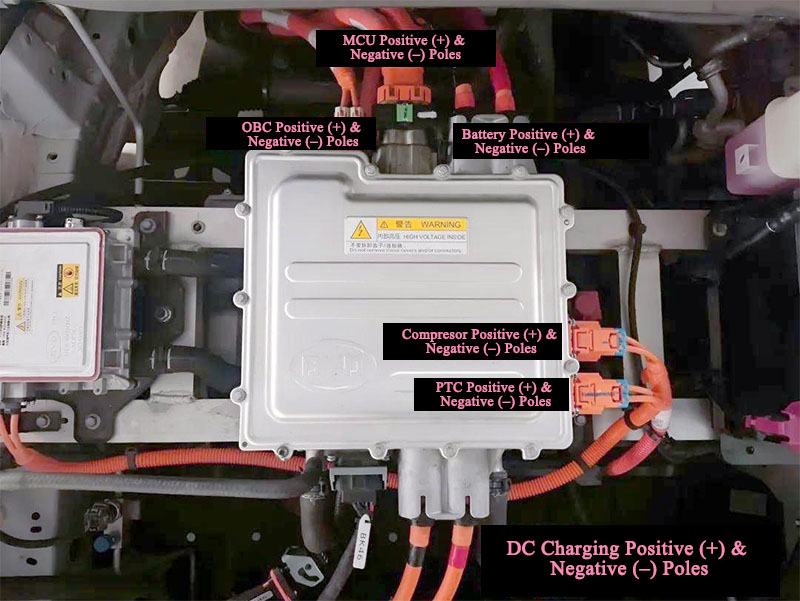

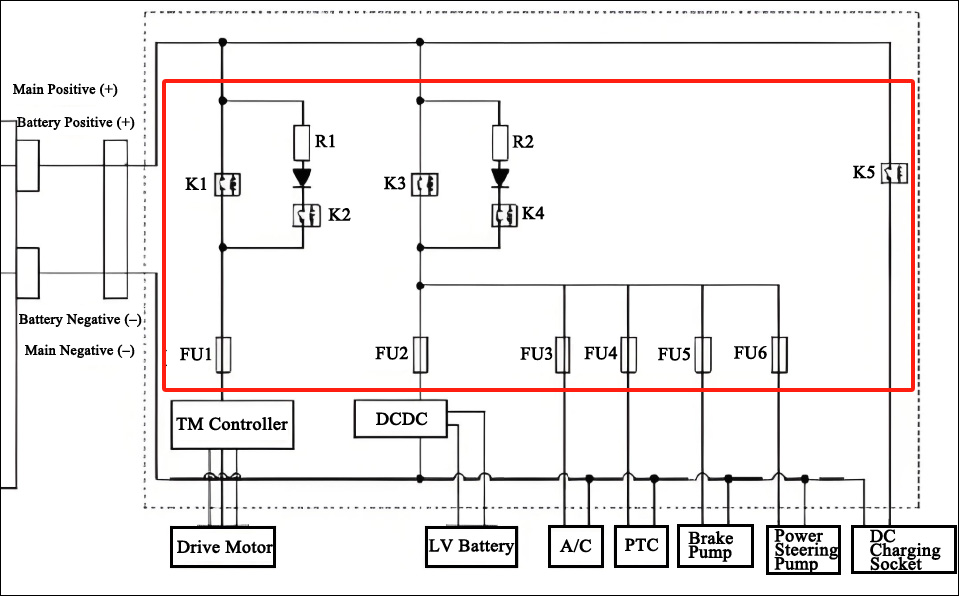

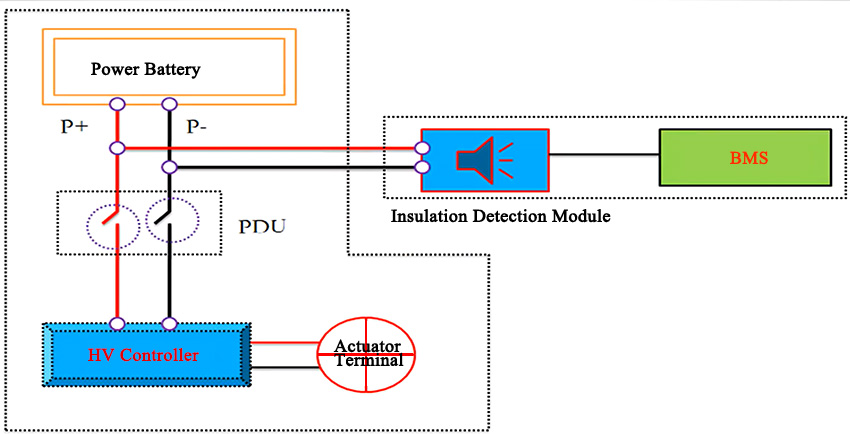

Le compresseur électrique est alimenté par l'électricité. Par conséquent, la première étape consiste à analyser l'architecture électrique du véhicule. Comme le montrent les figures 1, 2 et 3, le système de batterie du véhicule fournit une puissance haute tension au système de climatisation électrique via le PDU, qui contient principalement des fusibles,

un circuit pré-chargeet relais de contrôle (figure 3).

Figure 1: EV Architecture électrique à haute tension

Figure 3: Architecture de puissance et de contrôle haute tension pour les véhicules électriques

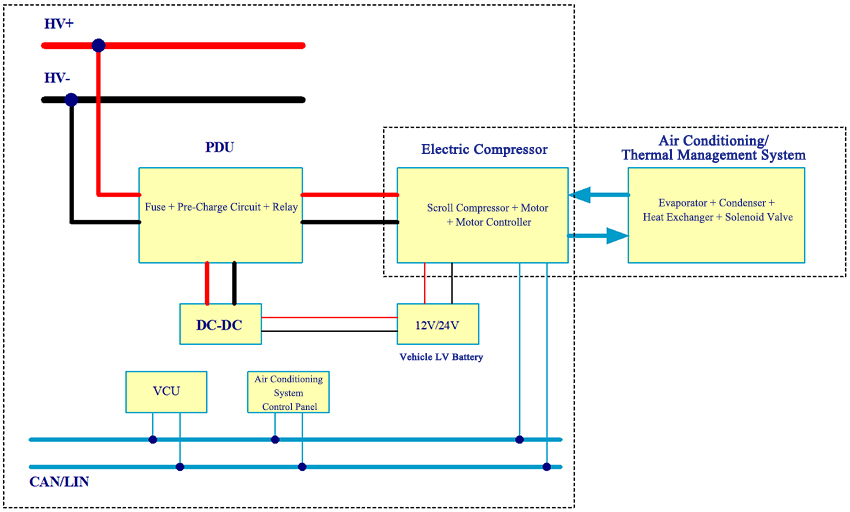

En plus de l'alimentation à haute tension, le compresseur nécessite également une puissance basse tension (à partir de la batterie 12V) et un bus de commande pour la communication du signal logique. Sur cette base, le diagramme de connexion électrique du compresseur dans le véhicule est organisé comme suit, ainsi que l'analyse correspondante:

Figure 4: Diagramme d'interface électrique du compresseur dans le système de véhicule

◆ Le PDU a déjà intégré des fusibles, des pré-charges et des relais de contrôle. Par conséquent, lors du développement du contrôleur de compresseur électrique, s'il n'y a aucune exigence particulière de l'OEM, ces fonctions peuvent être omises dans la conception du contrôleur.

◆ Comme le montre la boîte en pointillés à gauche, l'alimentation à haute tension, l'alimentation à basse tension et le bus de contrôle de la communication font partie du réseau partagé du véhicule. Par conséquent, à l'interface du compresseur à ces trois systèmes, les interférences électromagnétiques (EMI) doivent être considérées pour éviter d'affecter les bus partagés du véhicule.

◆

Le compresseur nécessite à la fois des alimentations à haute tension et à basse tension, ce qui soulève la question de la mise sous tension et du séquençage de puissance, c'est-à-dire, quelle tension doit être alimentée ou baissée en premier. Cela doit s’aligner sur la stratégie de contrôle de l’OEM et doit être soigneusement validé pendant le stade de conception et de développement pour éviter les dysfonctionnements ou les défaillances pendant les transitions de puissance.

◆ Isolation et résistance diélectrique: les véhicules modernes sont équipés de modules de surveillance de l'isolation qui vérifient en continu la résistance à l'isolation entre le système de batterie haute tension et le châssis du véhicule. Si une anomalie est détectée, le système prendra des mesures de protection. Par conséquent, lors de la conception du contrôleur de support du compresseur, l'attention doit être accordée à la dégagement électrique entre les circuits à haute tension et les PCB, et entre le boîtier (mis à la terre au châssis du véhicule) et les composants vivants. La clairance adéquate améliore à la fois les performances d'isolation et la capacité de support diélectrique.

Figure 5: Module de surveillance de l'isolation embarquée

| R: Résistance à l'isolation efficace du circuit à haute tension positif ou négatif au châssis de véhicule |

Statut de fuite |

Mesures du système |

| R> 500 Ω / V |

Normale |

Aucun |

100 Ω / V

| Avertissement de fuite générale |

Éclairage du tableau de bord, rapporte le défaut du système d'alimentation. [Certains modèles désactivent la fonction de récupération d'énergie] |

|

| R ≤ 100 Ω Ω / V |

Avertissement de fuite sévère |

En conduisant |

Éclairage du tableau de bord, contacteur principal ouvert (certains modèles: pas de coupure de puissance si vitesse ≥ 2 km / h) |

| Tout en arrêté |

Puissance interdite, voyant du tableau de bord, défaut du système d'alimentation |

| Pendant la charge |

Contacteur de charge et contacteur principal Open, voyant d'instrument Light allumé, défaut du système d'alimentation |

Tableau 1: Critères d'évaluation du courant de fuite

2. Environnements à haute température

Le compresseur est généralement situé dans la baie moteur, où la température ambiante varie considérablement avec les saisons, imposant différentes exigences fonctionnelles.

◆ L'été: la température du baume moteur peut être très élevée - atteignant souvent 80 ° C ou plus. Cela nécessite que le compresseur ait une température de fonctionnement maximale élevée et une capacité de dissipation de chaleur suffisante. Bien que le compresseur ait sa propre capacité de refroidissement, si un défaut de sur-température se produit avant que le système ne devienne efficace, le compresseur s'arrête et ne sera pas en mesure de refroidir le contrôleur. Cela fait de l'été la saison avec le taux de défaillance du compresseur le plus élevé.

◆ Hiver: l'huile de réfrigérant à l'intérieur du compresseur devient plus visqueuse à basse température, augmentant la résistance mécanique. Par conséquent, le compresseur doit avoir une capacité de démarrage suffisante dans ces conditions.

3. Startup de compresseur

Les performances du compresseur diffèrent entre les conditions de démarrage à froid et de démarrage à chaud.

◆ Démarrage à froid (Vehicle stationnaire, compresseur ne fonctionnant pas): la pression de décharge est faible, donc le démarrage doit être lisse, sans bruit notable ni fluctuations de la vitesse du moteur. Dans certains cas, les conceptions optimisées pour le démarrage à forte charge peuvent provoquer des vibrations ou des fluctuations de vitesse dans des conditions de charge légère ou de démarrage à froid, ce qui affecte négativement l'expérience utilisateur.

◆ Démarrage à chaud: la pression de décharge est élevée (surtout lorsque le réfrigérant est surfacturé ou qu'il y a un blocage partiel dans le système ou un refroidissement insuffisant du condenseur). Le compresseur doit être capable de startup à charge lourde dans ces conditions.

4. Système de climatisation / Système de gestion thermique

Le compresseur est passé de la seule composante de climatisation

un élément central du système de gestion thermique du véhicule. En plus du refroidissement traditionnel de la cabine, il participe désormais à la gestion thermique de la batterie et au refroidissement du moteur, ce qui en fait un élément clé de la stratégie globale de gestion thermique. En conséquence, les modifications suivantes ont eu lieu:

◆ Vitesses plus élevées: pour augmenter la capacité de refroidissement sans changer de déplacement, la vitesse de fonctionnement maximale du moteur a considérablement augmenté, atteignant désormais 6000 à 8000 tr / min.

◆ Déplacement plus important: à mesure que la gestion thermique du véhicule demande, le déplacement du compresseur a également augmenté. Les déplacements communs sont maintenant

34 cc,

55 ccet 66 cc. Cliquez pour voir les informations techniques sur

Compresseur électrique Guchen 66cc 600V pour BTMS 5. Nouveaux réfrigérants

Le passage vers des réfrigérants respectueuses de l'environnement dans les compresseurs de véhicules électriques (EV) prend de l'ampleur en raison des préoccupations mondiales concernant les émissions de gaz à effet de serre et le changement climatique. Traditionnellement, les compresseurs EV se sont appuyés sur R134A (tétrafluoroéthane), un réfrigérant hydrofluorocarbone connu pour ses propriétés non toxiques et non inflammables et son potentiel d'épuisement d'ozone zéro (ODP). Cependant, son potentiel de réchauffement climatique élevé (GWP) de 1430 a incité l'industrie à explorer des alternatives telles que R290 (propane), un réfrigérant hydrocarboné ayant un impact environnemental nettement plus faible.

Le tableau suivant compare les propriétés clés de R290 et R134A:

| Propriétés |

R290 + (propane) |

R134A + (tétrafluoroéthane) |

| Composition chimique |

Hydrocarbures (réfrigérant naturel) |

Hydrofluorocarbone |

| ODP + (potentiel d'épuisement de l'ozone) |

0 |

0 |

| GWP + (potentiel de réchauffement climatique) |

3 |

1430 |

| Inflammabilité |

Haut (niveau A3 *) |

Ininflammable |

| Efficacité de refroidissement |

Haut |

Faible |

R290 offre des avantages convaincants pour

Compresseurs EV, y compris un GWP près de zéro de 3 et une efficacité de refroidissement supérieure par rapport à R134A. Ces propriétés en font un choix attrayant pour réduire l'empreinte carbone des systèmes de climatisation EV tout en améliorant les performances. Cependant, la forte inflammabilité de R290 (classifiée comme niveau A3) introduit des défis importants pour le développement du compresseur et du contrôleur. Pour intégrer en toute sécurité R290, les fabricants doivent concevoir des compresseurs avec des caractéristiques de sécurité améliorées, telles que des mécanismes d'étanchéité robustes et des systèmes de détection de fuite avancés, pour atténuer les risques associés à son inflammabilité. De plus, les contrôleurs doivent être optimisés pour gérer les conditions de fonctionnement uniques de R290, assurant une régulation précise de la pression et de la température pour maintenir l'efficacité et la sécurité.

L'adoption de R290 nécessite l'innovation dans la conception du compresseur, y compris les matériaux compatibles avec les hydrocarbures et les systèmes capables de gérer des charges thermiques plus élevées en raison de l'efficacité de refroidissement supérieure de R290. Ces progrès s'alignent sur les objectifs mondiaux de durabilité mais nécessitent une ingénierie minutieuse pour équilibrer les performances, la sécurité et les avantages environnementaux. Alors que l'industrie s'éloigne de R134A,

Compresseurs électriques à base de R290sont sur le point de jouer un rôle central dans la prochaine génération de systèmes de climatisation Eco-Friendly EV.

Sans comprendre l'image globale, il est impossible d'optimiser les composants individuels. Ce n'est qu'en analysant en profondeur l'environnement de fonctionnement du compresseur dans le véhicule que nous pouvons concevoir un produit à la fois raisonnable et fiable.