Actuellement, des recherches approfondies sont menées sur les pièces mécaniques des compresseurs électriques, mais relativement peu de recherches sur la conception et le contrôle du contrôleur du compresseur. Cet article analyse et étudie les principes de contrôle, les stratégies de protection logicielle et les aspects d'interaction avec les véhicules des compresseurs électroniques, fournissant des références pour la conception, le développement et la maintenance après-vente de

Compresseurs électriques pour véhicules électriques.

1 Aperçu de la conception du principe de contrôle

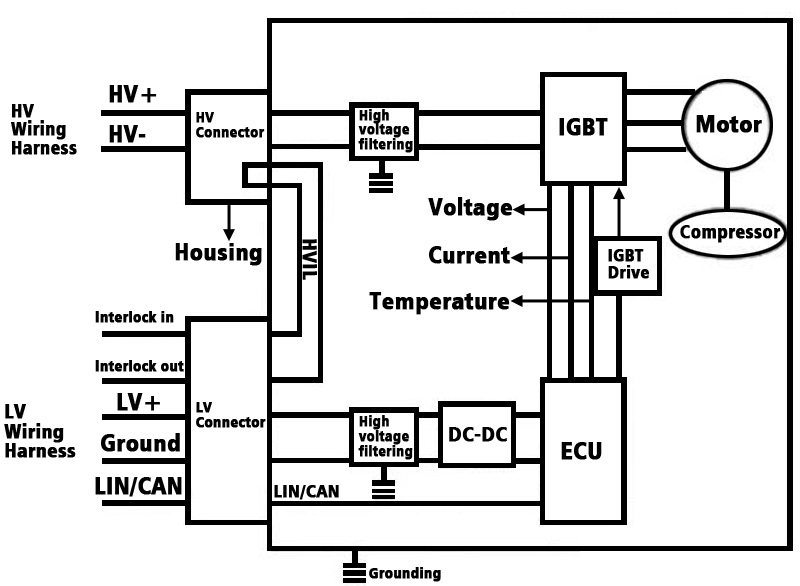

Le principe de contrôle typique d'un contrôleur de compresseur électrique est illustré à la figure 1. La partie matérielle du contrôleur peut être divisée en partie d'alimentation haute tension, partie de commande basse tension et boucle de verrouillage haute tension. Lorsque le compresseur reçoit un signal de commande basse tension, l'IGBT active l'alimentation haute tension, entraînant le moteur pour faire fonctionner le compresseur.

Figure 1. Schéma de commande du compresseur électrique

1.1 Pièce d'alimentation haute tension

La partie alimentation HT comprend des connecteurs haute tension, des circuits de filtrage haute tension et des IGBT. Les connecteurs haute tension se connectent au faisceau de câbles du véhicule et la base du connecteur est en métal et est conduite jusqu'au boîtier du compresseur par des boulons. S'il y a une fuite au niveau du connecteur, le courant peut être conduit à travers le boîtier du compresseur jusqu'au véhicule, puis vers la terre.

Le circuit de filtrage haute tension se compose généralement de plusieurs condensateurs de filtrage en parallèle. Les objectifs principaux sont doubles : premièrement, filtrer les fluctuations anormales de la tension du bus pour garantir que la tension fournie au compresseur est stable, évitant ainsi que de grandes fluctuations de tension n'endommagent le compresseur ; Deuxièmement, pour absorber la tension d'ondulation générée par le compresseur en raison des changements de puissance, empêchant ainsi l'ondulation générée par le compresseur d'affecter le véhicule et d'autres composants à haute tension.

L'IGBT est un composant crucial du contrôleur AC. Généralement, un

compresseur de climatisation automobile électriquese compose de six IGBT, qui contrôlent le circuit haute tension en allumant et éteignant les IGBT, faisant fonctionner le compresseur du moteur. Étant donné que l'IGBT conduit une haute tension et commute fréquemment, son environnement de travail est le plus difficile de tout le contrôleur. Les modes de défaillance courants des IGBT incluent la surintensité, la surtension et la surchauffe. Pour garantir que l'IGBT fonctionne dans une plage de température appropriée, de nombreuses logiques de protection sont généralement ajoutées au contrôleur du compresseur électrique.

1.2 Partie de commande basse tension

La partie de commande basse tension comprend des connecteurs basse tension, des circuits de filtrage, des convertisseurs DC-DC, des circuits de communication LIN/CAN, des circuits d'échantillonnage et l'ECU. Les connecteurs basse tension se connectent au faisceau de câbles, fournissant une alimentation basse tension et une communication de signal LIN/CAN pour le contrôleur du compresseur.

Le circuit de filtrage assure la stabilité de l'entrée basse tension. Le convertisseur DC-DC convertit l'alimentation 12 V en différentes tensions pour alimenter différents appareils, tels que le circuit pilote IGBT, qui nécessite généralement une alimentation régulée de 15 V, et le circuit d'échantillonnage, qui nécessite généralement une alimentation régulée de 3,5 V. La communication LIN/CAN est le canal d'interaction entre le compresseur et le véhicule, permettant au véhicule d'envoyer diverses commandes au compresseur et au compresseur de signaler son état réel au véhicule. Le circuit d'échantillonnage détecte la tension de fonctionnement, le courant, la température du compresseur et les circuits de protection du matériel.

L'ECU est au cœur de l'interaction et de la transmission du signal dans le contrôleur du compresseur électrique. Il reçoit les signaux LIN/CAN du véhicule, collecte simultanément sa propre tension, son courant, sa température et son état auprès de divers circuits d'échantillonnage pour déterminer si le compresseur répond aux conditions de démarrage. Si les conditions sont remplies, l'ECU envoie un signal de démarrage à la puce pilote de l'IGBT, obligeant l'IGBT à s'allumer et à s'éteindre pour démarrer le moteur du compresseur. L'ECU surveille en permanence l'état de fonctionnement de tous les composants et, en cas d'anomalie, il arrête immédiatement le compresseur et renvoie le mode d'erreur au véhicule.

Le but du circuit de verrouillage HT est d'éviter les problèmes de sécurité personnelle causés par des fuites dues à une mauvaise ou à une mauvaise connexion des connecteurs du compresseur électrique. Le principe est d'assurer le fonctionnement normal de tous les circuits haute et basse tension grâce à un circuit basse tension. Ce n'est que lorsque tous les connecteurs sont correctement connectés que les composants haute tension peuvent fonctionner normalement. Si le courant du circuit de verrouillage dépasse la valeur normale, le véhicule signalera un défaut du circuit de verrouillage et la haute tension ne pourra pas être activée.

2 stratégies de protection des logiciels

Basé sur les modes de défaillance courants de

Compresseurs HT, les stratégies de protection sont conçues pour protéger le compresseur contre d'autres dommages lors d'un fonctionnement anormal en réduisant la puissance ou en l'arrêtant en temps opportun. Les stratégies de protection incluent la protection de communication LIN/CAN, la protection contre la température, la protection contre les surintensités, la protection contre les surtensions et le préchauffage à basse température.

2.1 Protection des communications LIN/CAN

La protection de communication LIN/CAN fait référence à l'arrêt immédiat du compresseur lorsque des erreurs de communication telles que des erreurs de bits, des erreurs PID, des erreurs d'absence de réponse, des erreurs de trame ou des erreurs de bus physique se produisent pendant une certaine période. Le compresseur reprend son fonctionnement normal une fois la communication rétablie.

2.2 Protection contre la surchauffe

La protection contre la surchauffe consiste à arrêter le compresseur lorsque la température de l'IGBT est trop élevée ou trop basse (dépassant la plage de température définie). Le compresseur reprend son fonctionnement une fois que la température revient à la plage définie et que le temps d'arrêt dépasse la valeur définie. Cette protection empêche les dommages de l'IGBT de fonctionner en dehors de sa plage de température.

Pour éviter l'incapacité de détecter la température de l'IGBT en raison d'une défaillance du capteur, deux capteurs de température sont généralement disposés à l'intérieur du contrôleur. L'ECU utilise la valeur la plus élevée des capteurs pour déterminer la température, et si la différence de valeur absolue entre les deux capteurs dépasse la valeur définie, il signale un défaut du capteur de température.

2.3 Protection contre les surintensités

La protection contre les surintensités vise à prévenir les dommages aux composants électriques internes dus à une surintensité. Il comprend une protection contre le courant de bus et une protection contre le courant de phase.

La protection contre le courant du bus limite le courant d'entrée à une certaine valeur et, en cas de dépassement, le compresseur s'arrête. La protection du courant de phase empêche les dommages aux IGBT puisque le courant de phase est directement en corrélation avec la charge du compresseur. La protection contre les surintensités est également liée à la protection contre la température pour réduire les limites de courant de phase à mesure que la température de l'IGBT augmente, empêchant ainsi les dommages de l'IGBT de fonctionner dans des conditions de courant et de température élevées.

2.4 Protection contre les surtensions

La protection contre les surtensions limite la vitesse du compresseur ou arrête le compresseur lorsque la tension dépasse la plage de fonctionnement. Il comprend une protection haute tension et une protection basse tension, divisées en protection d'alimentation 12 V et protection de tension d'entraînement 15 V.

La protection haute tension empêche les dommages aux composants internes dus à une tension d'entrée élevée et limite la puissance ou arrête le compresseur en cas de tension d'entrée faible. En raison de l'instabilité du marché, la protection haute tension combine des protections logicielles et matérielles pour détecter respectivement les pointes de tension de niveau ms et de niveau américain. Pour éviter toute défaillance du capteur haute tension, deux capteurs sont disposés à l'intérieur du contrôleur, comparant régulièrement les valeurs et arrêtant le compresseur si la différence dépasse la valeur définie.

Lors de la détection d'une surtension, le compresseur fonctionne à puissance limitée, réduisant sa vitesse jusqu'à ce que la tension revienne à la normale. La protection basse tension comprend une protection d'alimentation 12 V, arrêtant le compresseur lorsque la tension dépasse la valeur définie et reprenant le fonctionnement normal lorsque la tension revient à la normale. La protection de l'alimentation du variateur fait référence à la protection de l'alimentation du variateur IGBT, en limitant la puissance ou en arrêtant le compresseur lorsque la tension du variateur de 15 V dépasse la valeur définie.

2.5 Préchauffage à basse température

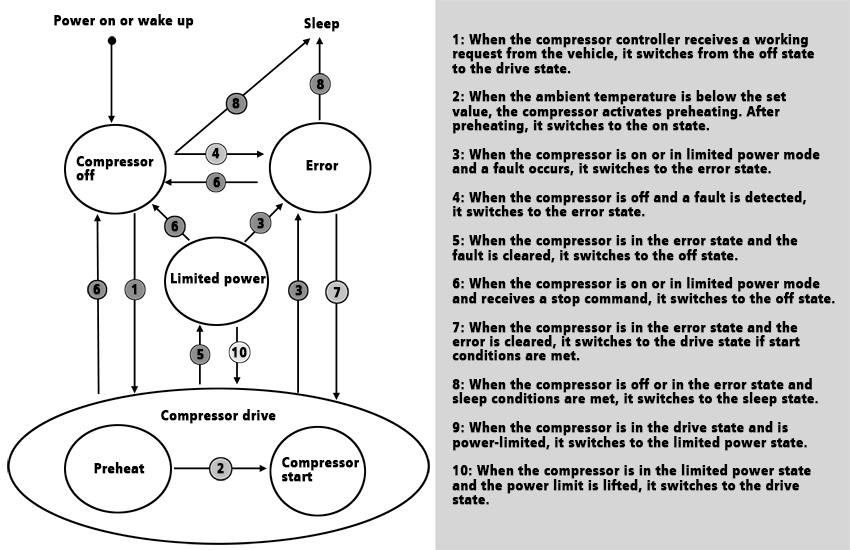

Le préchauffage à basse température empêche le démarrage du compresseur dans des environnements à basse température, ce qui pourrait provoquer une solidification du lubrifiant. L'ECU préchauffe le lubrifiant à l'aide de résistances de préchauffage avant de démarrer le compresseur, garantissant ainsi son bon fonctionnement.

Les contrôleurs de compresseurs électriques sont conçus avec de nombreuses stratégies de protection pour éviter les dommages au compresseur dans divers modes de panne. Des stratégies de protection efficaces sont cruciales dans la conception des compresseurs électriques et nécessitent des tests et des vérifications rigoureux. Les constructeurs automobiles conçoivent des codes d'erreur de diagnostic détaillés dans le logiciel du contrôleur pour valider les stratégies de protection.

3 stratégies d'interaction entre le compresseur électrique et le véhicule

Il existe des interactions de données et d’actions entre le compresseur électrique et le véhicule.

3.1 Interaction avec les données

L'interaction des données comprend la réception d'informations de commande LIN/CAN du véhicule et le retour d'informations sur l'état du compresseur, telles que les commandes de démarrage et d'arrêt, les commandes de vitesse du compresseur, la tension de fonctionnement, les valeurs de courant, les valeurs de température et le retour de code d'erreur.

Dès réception de la commande de démarrage, le calculateur vérifie si les conditions sont remplies. Si cette condition est remplie, le compresseur démarre ; sinon, il signale les informations de défaut au véhicule.

3.2 Interactions avec les actions

L'interaction des actions implique les actions logiques de contrôle du compresseur et les actions de flux d'air interne du compresseur, y compris le démarrage et l'arrêt du compresseur, l'ajustement de la vitesse du compresseur, les actions de protection et les actions préventives.

Lorsque le véhicule envoie une commande de démarrage, le contrôleur du compresseur démarre le compresseur. En cas de défauts, le contrôleur effectue des actions basées sur une logique de protection interne, comme arrêter le compresseur ou fonctionner à puissance limitée.

De plus, le compresseur électrique doit interagir avec le système de climatisation du véhicule, en renvoyant les informations des capteurs tels que la température et la pression à l'unité de commande de climatisation du véhicule, garantissant ainsi un fonctionnement optimal du système de climatisation.

Figure 2 Diagramme schématique de la transition d'état du compresseur

Compresseurs électriques à vitesse variablejouent un rôle crucial dans les véhicules électriques, influençant directement les performances du système de climatisation du véhicule. Cet article analyse et étudie les principes de contrôle, les stratégies de protection logicielle et les aspects d'interaction avec les véhicules des compresseurs électriques, fournissant des références pour la conception, le développement et la maintenance après-vente des compresseurs électriques. Avec le développement continu de la technologie EV, les stratégies de contrôle des compresseurs électriques s'amélioreront également pour s'adapter à des scénarios d'application plus complexes.