Compresores eléctricoshan evolucionado gradualmente de los componentes tradicionales de aire acondicionado en los componentes centrales de los sistemas de gestión térmica EV, con requisitos de rendimiento cada vez más estrictos. Este artículo analiza y resume el entorno operativo de los compresores eléctricos, con el objetivo de aclarar los requisitos de diseño y resaltar las consideraciones clave durante la fase de diseño.

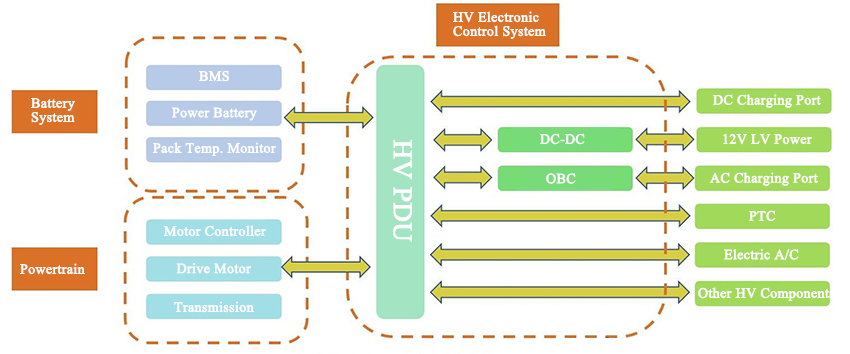

1. Arquitectura eléctrica del vehículo

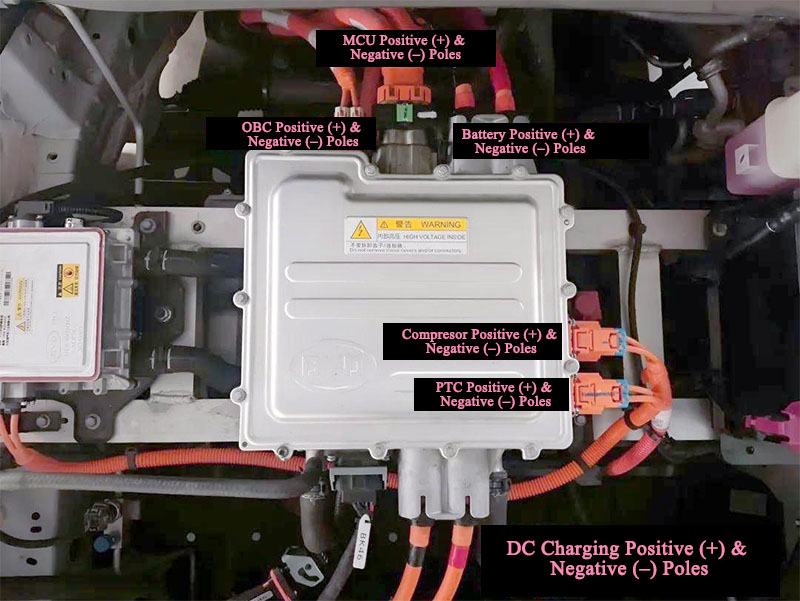

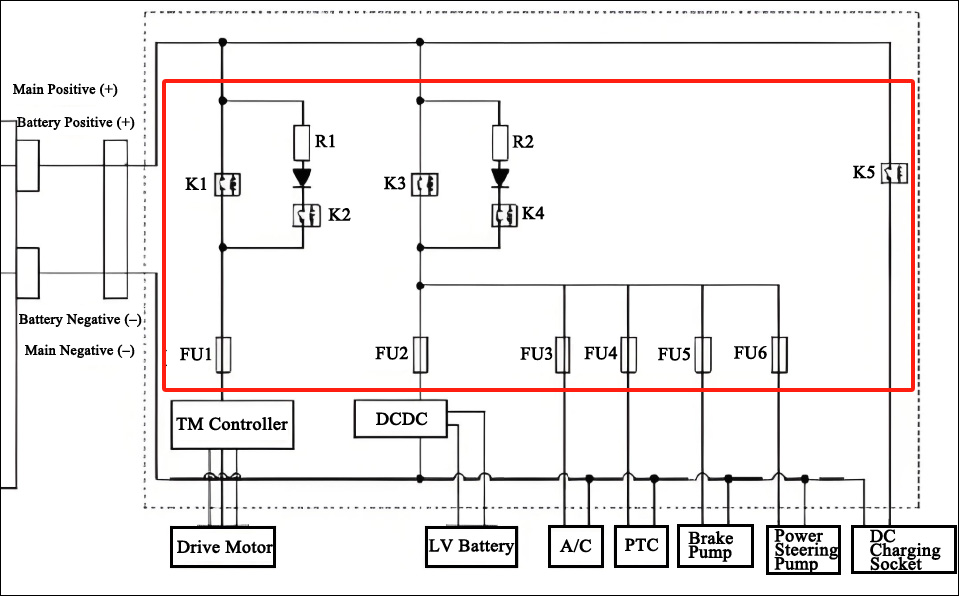

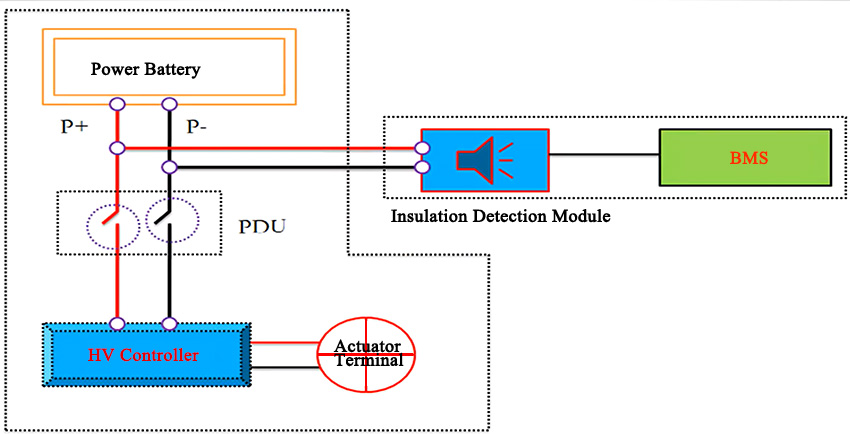

El compresor eléctrico funciona con electricidad. Por lo tanto, el primer paso es analizar la arquitectura eléctrica del vehículo. Como se muestra en las Figuras 1, 2 y 3, el sistema de batería del vehículo suministra energía de alto voltaje al sistema de aire acondicionado eléctrico a través de la PDU, que contiene principalmente fusibles,

un circuito de precargay relés de control (Figura 3).

Figura 1: Arquitectura eléctrica de alto voltaje EV

Figura 3: Arquitectura de control y control de alto voltaje para vehículos eléctricos

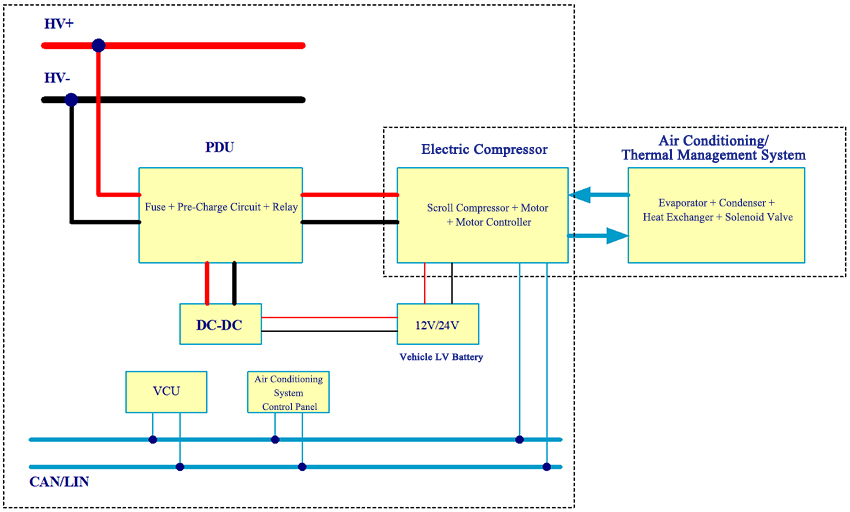

Además de la fuente de alimentación de alto voltaje, el compresor también requiere energía de bajo voltaje (de la batería de 12V) y un bus de control para la comunicación de señal lógica. Según esto, el diagrama de conexión eléctrica del compresor dentro del vehículo se organiza de la siguiente manera, junto con el análisis correspondiente:

Figura 4: Diagrama de interfaz eléctrica del compresor en el sistema de vehículos

◆ La PDU ya tiene fusibles integrados, prensas y relés de control. Por lo tanto, al desarrollar el controlador de compresor eléctrico, si no hay requisitos especiales del OEM, estas funciones se pueden omitir en el diseño del controlador.

◆ Como se muestra en la caja discontinua de la izquierda, la fuente de alimentación de alto voltaje, el suministro de batería de bajo voltaje y el bus de control de comunicación son parte de la red compartida del vehículo. Por lo tanto, en la interfaz del compresor a estos tres sistemas, se debe considerar la interferencia electromagnética (EMI) para evitar afectar los autobuses compartidos del vehículo.

◆

El compresor requiere suministros de alto voltaje y de bajo voltaje, que plantea el problema de la secuencia de encendido y apagado, es decir, que voltaje debe estar alimentado hacia arriba o hacia abajo primero. Esto debe alinearse con la estrategia de control del OEM y debe validarse a fondo durante la etapa de diseño y desarrollo para evitar mal funcionamiento o fallas durante las transiciones de energía.

◆ Aislamiento y resistencia dieléctrica: los vehículos modernos están equipados con módulos de monitoreo de aislamiento que verifican continuamente la resistencia del aislamiento entre el sistema de batería de alto voltaje y el chasis del vehículo. Si se detecta una anormalidad, el sistema tomará medidas protectivas. Por lo tanto, al diseñar el controlador de soporte del compresor, se debe prestar atención al espacio libre eléctrico entre los circuitos de alto voltaje y la PCB, y entre la carcasa (a tierra al chasis del vehículo) y los componentes vivos. El aclaramiento adecuado mejora tanto el rendimiento del aislamiento como la capacidad de resistencia dieléctrica.

Figura 5: Módulo de monitoreo de aislamiento a bordo

| R: Resistencia efectiva de aislamiento del circuito de alto voltaje positivo o negativo para el chasis del vehículo |

Estado de fuga |

Medidas del sistema |

| R> 500 Ω / V |

Normal |

Ninguno |

100 Ω / v

| Advertencia de fuga general |

Luz del panel de instrumentos encendido, informa falla del sistema de alimentación. [Algunos modelos deshabilitan la función de recuperación de energía] |

|

| R ≤ 100 Ω / V |

Advertencia de fuga severa |

Mientras conduce |

Luz del panel de instrumentos encendido, Contactor principal abierto (algunos modelos: sin corte de energía si la velocidad ≥ 2 km / h) |

| Mientras se detiene |

Potencia prohibida, luz del panel de instrumentos, falla del sistema de alimentación |

| Mientras carga |

Contactor de carga y contactor principal Abierto, luz del panel de instrumentos, falla del sistema de energía |

Tabla 1: Criterios de evaluación de corriente de fuga

2. Entornos de alta y baja temperatura

El compresor se encuentra típicamente en la bahía del motor, donde la temperatura ambiente varía significativamente con las estaciones, imponiendo diferentes requisitos funcionales.

◆ Summer: la temperatura de la bahía del motor puede ser muy alta, a menudo alcanzando 80 ° C o más. Esto requiere que el compresor tenga una temperatura de funcionamiento máxima alta y suficiente capacidad de disipación de calor. Aunque el compresor tiene su propia capacidad de enfriamiento, si ocurre una falla de sobretemperatura antes de que el sistema entre en vigencia, el compresor se apagará y no podrá enfriar el controlador. Esto hace que el verano sea la temporada con la tasa de falla del compresor más alta.

◆ Invierno: el aceite de refrigerante dentro del compresor se vuelve más viscoso a bajas temperaturas, aumentando la resistencia mecánica. Por lo tanto, el compresor debe tener suficiente capacidad de inicio en estas condiciones.

3. Inicio del compresor

El rendimiento del compresor difiere entre el arranque en frío y las condiciones de arranque en caliente.

◆ Inicio en frío (estacionario del vehículo, compresor que no funciona): la presión de descarga es baja, por lo que el inicio debe ser suave, sin ruido notable o fluctuaciones en la velocidad del motor. En algunos casos, los diseños optimizados para el inicio de carga pesada pueden causar fluctuaciones de vibración o velocidad en condiciones de carga de luz o de arranque en frío, lo que afecta negativamente la experiencia del usuario.

◆ Inicio en caliente: la presión de descarga es alta (especialmente cuando el refrigerante está sobrecargado o hay un bloqueo parcial en el sistema o un enfriamiento del condensador insuficiente). El compresor debe ser capaz de inicio de carga pesada en estas condiciones.

4. Sistema de aire acondicionado / Sistema de gestión térmica

El compresor ha evolucionado de ser únicamente un componente de aire acondicionado a

Un elemento central del sistema de gestión térmica del vehículo. Además del enfriamiento tradicional de la cabina, ahora participa en la gestión térmica de la batería y el enfriamiento del motor, por lo que es una parte clave de la estrategia general de gestión térmica. Como resultado, se han producido los siguientes cambios:

◆ Velocidades más altas: para aumentar la capacidad de enfriamiento sin cambiar el desplazamiento, la velocidad de funcionamiento máxima del motor ha aumentado significativamente, ahora generalmente alcanza 6000–8000 rpm.

◆ Desplozamiento más grande: a medida que la gestión térmica del vehículo exige crece, el desplazamiento del compresor también ha aumentado. Los desplazamientos comunes son ahora

34 CC,

55 ccy 66 cc. Haga clic para ver información técnica sobre

Compresor eléctrico de 66cc 600V para BTMS para BTMS 5. Nuevos refrigerantes

El cambio hacia refrigerantes ambientalmente sostenibles en los compresores de vehículos eléctricos (EV) está ganando impulso debido a preocupaciones globales sobre las emisiones de gases de efecto invernadero y el cambio climático. Tradicionalmente, los compresores de EV se han basado en R134a (tetrafluoroetano), un refrigerante hidrofluorocarbono conocido por sus propiedades no tóxicas, no inflamables y potencial de agotamiento de ozono cero (ODP). Sin embargo, su alto potencial de calentamiento global (GWP) de 1430 ha llevado a la industria a explorar alternativas como R290 (propano), un refrigerante de hidrocarburos con un impacto ambiental significativamente menor.

La siguiente tabla compara las propiedades clave de R290 y R134A:

| Propiedades |

R290+ (propano) |

R134A+ (tetrafluoroethano) |

| Composición química |

Hidrocarburo (refrigerante natural) |

Hidrofluorocarbono |

| ODP+ (potencial de agotamiento de ozono) |

0 |

0 |

| GWP+ (potencial de calentamiento global) |

3 |

1430 |

| Inflamabilidad |

Alto (nivel A3*) |

Ininflamable |

| Eficiencia de enfriamiento |

Alto |

Bajo |

R290 ofrece ventajas convincentes para

Compresores EV, incluyendo un GWP casi cero de 3 y eficiencia de enfriamiento superior en comparación con R134A. Estas propiedades lo convierten en una opción atractiva para reducir la huella de carbono de los sistemas de aire acondicionado de EV al tiempo que mejora el rendimiento. Sin embargo, la alta inflamabilidad de R290 (clasificado como nivel A3) introduce desafíos significativos para el desarrollo del compresor y el controlador. Para integrar de manera segura R290, los fabricantes deben diseñar compresores con características de seguridad mejoradas, como mecanismos de sellado robustos y sistemas avanzados de detección de fugas, para mitigar los riesgos asociados con su inflamabilidad. Además, los controladores deben optimizarse para manejar las condiciones de funcionamiento únicas de R290, asegurando una regulación precisa de la presión y la temperatura para mantener la eficiencia y la seguridad.

La adopción de R290 requiere la innovación en el diseño de compresores, incluidos materiales compatibles con hidrocarburos y sistemas capaces de administrar cargas térmicas más altas debido a la eficiencia de enfriamiento superior de R290. Estos avances se alinean con los objetivos de sostenibilidad global, pero requieren una ingeniería cuidadosa para equilibrar el rendimiento, la seguridad y los beneficios ambientales. A medida que la industria se aleja de R134A,

Compresores eléctricos a base de R290están listos para desempeñar un papel fundamental en la próxima generación de sistemas de aire acondicionado EV ecológico.

Sin comprender la imagen general, es imposible optimizar los componentes individuales. Solo analizando a fondo el entorno operativo del compresor dentro del vehículo podemos diseñar un producto que sea razonable y confiable.