Actualmente, existe una amplia investigación sobre las partes mecánicas de los compresores eléctricos, pero hay relativamente poca investigación sobre el diseño y control del controlador del compresor. Este artículo analiza y estudia los principios de control, las estrategias de protección del software y los aspectos de interacción del vehículo de los compresores electrónicos, proporcionando algunas referencias para el diseño, desarrollo y mantenimiento posventa de

Compresores eléctricos para vehículos eléctricos.

1 Descripción general del diseño del principio de control

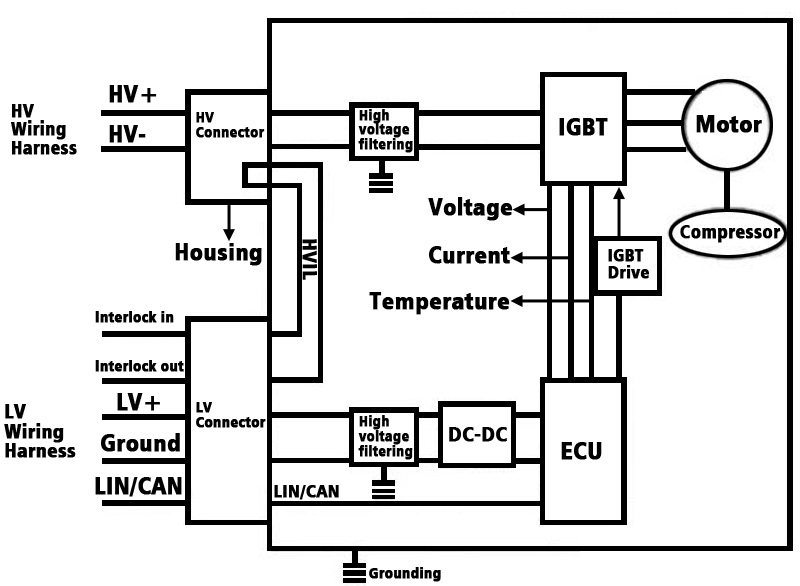

El principio de control típico de un controlador de compresor eléctrico se muestra en la Figura 1. La parte de hardware del controlador se puede dividir en la parte de suministro de energía de alto voltaje, la parte de control de bajo voltaje y el circuito de enclavamiento de alto voltaje. Cuando el compresor recibe una señal de control de bajo voltaje, el IGBT enciende la fuente de alimentación de alto voltaje, impulsando el motor para operar el compresor.

Figura 1. Diagrama esquemático de control del compresor eléctrico.

1.1 Pieza de fuente de alimentación de alto voltaje

La parte de la fuente de alimentación HV incluye conectores de alto voltaje, circuitos de filtro de alto voltaje e IGBT. Los conectores de alto voltaje se conectan al mazo de cables del vehículo y la base del conector está hecha de metal y se conduce a la carcasa del compresor a través de pernos. Si hay una fuga en el conector, la corriente puede conducirse a través de la carcasa del compresor hasta el vehículo y luego a tierra.

El circuito de filtrado de alto voltaje suele estar formado por varios condensadores de filtrado en paralelo. Los propósitos principales son dos: primero, filtrar fluctuaciones anormales en el voltaje del bus para garantizar que el voltaje suministrado al compresor sea estable, evitando que grandes fluctuaciones de voltaje dañen el compresor; en segundo lugar, absorber la ondulación de voltaje generada por el compresor debido a cambios de potencia, evitando que la ondulación generada por el compresor afecte al vehículo y otros componentes de alto voltaje.

El IGBT es un componente crucial en el controlador de CA. Generalmente, un

compresor de CA automotriz eléctricoconsta de seis IGBT, que controlan el circuito de alto voltaje encendiendo y apagando los IGBT, lo que hace que funcione el compresor del motor. Debido a que el IGBT conducirá alto voltaje y conmutará con frecuencia, su entorno de trabajo es el más severo de todo el controlador. Los modos de falla comunes de los IGBT incluyen sobrecorriente, sobretensión y sobrecalentamiento. Para garantizar que el IGBT funcione dentro de un rango de temperatura adecuado, generalmente se agregan muchas lógicas de protección al controlador del compresor eléctrico.

1.2 Parte de control de bajo voltaje

La parte de control de bajo voltaje incluye conectores de bajo voltaje, circuitos de filtro, convertidores CC-CC, circuitos de comunicación LIN/CAN, circuitos de muestreo y la ECU. Los conectores de bajo voltaje se conectan al mazo de cables, proporcionando energía de bajo voltaje y comunicación de señal LIN/CAN para el controlador del compresor.

El circuito de filtro garantiza la estabilidad de la entrada de bajo voltaje. El convertidor DC-DC convierte energía de 12 V a diferentes voltajes para suministrar energía a diferentes dispositivos, como el circuito controlador IGBT, que generalmente requiere una fuente de alimentación regulada de 15 V, y el circuito de muestreo, que generalmente requiere una fuente de alimentación regulada de 3,5 V. La comunicación LIN/CAN es el canal de interacción entre el compresor y el vehículo, lo que permite que el vehículo envíe varios comandos al compresor y el compresor para informar su estado real al vehículo. El circuito de muestreo detecta el voltaje de funcionamiento, la corriente, la temperatura del compresor y los circuitos de protección del hardware.

La ECU es el núcleo de la interacción y transmisión de señales en el controlador del compresor eléctrico. Recibe señales LIN/CAN del vehículo, recopila simultáneamente su propio voltaje, corriente, temperatura y estado de varios circuitos de muestreo para determinar si el compresor cumple con las condiciones de arranque. Si se cumplen las condiciones, la ECU envía una señal de arranque al chip controlador IGBT, lo que hace que el IGBT se encienda y apague para arrancar el motor del compresor. La ECU monitorea continuamente el estado de funcionamiento de todos los componentes y, si hay una anomalía, detiene inmediatamente el compresor y envía el modo de falla al vehículo.

El propósito del circuito de enclavamiento HV es evitar problemas de seguridad personal causados por fugas debido a una conexión inadecuada o deficiente de los conectores del compresor eléctrico. El principio es garantizar el funcionamiento normal de todos los circuitos de alto y bajo voltaje a través de un circuito de bajo voltaje. Sólo cuando todos los conectores estén conectados correctamente los componentes de alto voltaje podrán funcionar normalmente. Si la corriente del circuito de bloqueo excede el valor normal, el vehículo informará una falla en el circuito de bloqueo y no se podrá activar el alto voltaje.

2 estrategias de protección de software

Basado en modos de falla comunes de

compresores de alta tensión, las estrategias de protección están diseñadas para proteger el compresor de daños mayores durante un funcionamiento anormal reduciendo oportunamente la energía o apagándolo. Las estrategias de protección incluyen protección de comunicación LIN/CAN, protección de temperatura, protección contra sobrecorriente, protección contra sobretensión y precalentamiento a baja temperatura.

2.1 Protección de comunicación LIN/CAN

La protección de comunicación LIN/CAN se refiere a detener el compresor inmediatamente cuando se producen errores de comunicación como errores de bits, errores de PID, errores de falta de respuesta, errores de trama o errores de bus físico durante un período determinado. El compresor reanuda su funcionamiento normal una vez que se restablece la comunicación.

2.2 Protección contra sobrecalentamiento

La protección contra sobrecalentamiento implica detener el compresor cuando la temperatura del IGBT es demasiado alta o demasiado baja (superando el rango de temperatura establecido). El compresor reanuda su funcionamiento después de que la temperatura regresa al rango establecido y el tiempo de parada excede el valor establecido. Esta protección evita daños al IGBT por operar fuera de su rango de temperatura.

Para evitar la imposibilidad de detectar la temperatura del IGBT debido a una falla del sensor, generalmente se colocan dos sensores de temperatura dentro del controlador. La ECU utiliza el valor más alto de los sensores para determinar la temperatura, y si la diferencia de valor absoluto entre los dos sensores excede el valor establecido, informa una falla del sensor de temperatura.

2.3 Protección contra sobrecorriente

La protección contra sobrecorriente tiene como objetivo evitar daños a los componentes eléctricos internos debido a la sobrecorriente. Incluye protección de corriente de barra y protección de corriente de fase.

La protección de corriente del bus limita la corriente de entrada a un cierto valor y, cuando se excede, el compresor se detiene. La protección de corriente de fase previene daños al IGBT ya que la corriente de fase se correlaciona directamente con la carga del compresor. La protección contra sobrecorriente también se vincula con la protección de temperatura para reducir los límites de corriente de fase a medida que aumenta la temperatura del IGBT, evitando daños al IGBT por operar en condiciones de alta corriente y temperatura.

2.4 Protección contra sobretensión

La protección contra sobretensión limita la velocidad del compresor o lo detiene cuando el voltaje excede el rango operativo. Incluye protección de alto voltaje y protección de bajo voltaje, divididas a su vez en protección de energía de 12 V y protección de voltaje de accionamiento de 15 V.

La protección de alto voltaje evita daños a los componentes internos debido a un alto voltaje de entrada y limita la energía o detiene el compresor bajo un voltaje de entrada bajo. Debido a la inestabilidad en el mercado, la protección de alto voltaje combina protecciones de software y hardware para detectar picos de voltaje de nivel ms y nivel us, respectivamente. Para evitar fallas en los sensores de alto voltaje, se colocan dos sensores dentro del controlador, que comparan los valores regularmente y detiene el compresor si la diferencia excede el valor establecido.

Al detectar sobretensión, el compresor funciona a potencia limitada, reduciendo la velocidad hasta que el voltaje vuelve a la normalidad. La protección de bajo voltaje incluye protección de energía de 12 V, detiene el compresor cuando el voltaje excede el valor establecido y reanuda el funcionamiento normal cuando el voltaje vuelve a la normalidad. La protección de la energía del variador se refiere a la protección de la energía del variador IGBT, que limita la potencia o detiene el compresor cuando el voltaje del variador de 15 V excede el valor establecido.

2.5 Precalentamiento a baja temperatura

El precalentamiento a baja temperatura evita el arranque del compresor en entornos de baja temperatura, lo que podría provocar la solidificación del lubricante. La ECU precalienta el lubricante mediante resistencias de precalentamiento antes de arrancar el compresor, lo que garantiza un funcionamiento adecuado.

Los controladores de compresores eléctricos están diseñados con numerosas estrategias de protección para evitar daños al compresor en diversos modos de falla. Las estrategias de protección eficaces son cruciales en el diseño de compresores eléctricos y requieren pruebas y verificación rigurosas. Los fabricantes de vehículos diseñan códigos de fallas de diagnóstico extensos en el software del controlador para validar las estrategias de protección.

3 estrategias de interacción entre compresor eléctrico y vehículo

Existen interacciones de datos y acciones entre el compresor eléctrico y el vehículo.

3.1 Interacción de datos

La interacción de datos incluye recibir información de comandos LIN/CAN del vehículo y retroalimentación de la información de estado del compresor, como comandos de arranque y parada, comandos de velocidad del compresor, voltaje de operación, valores actuales, valores de temperatura y retroalimentación de códigos de falla.

Al recibir el comando de inicio, la ECU verifica si se cumplen las condiciones. Si se cumple, el compresor arranca; de lo contrario, informa la información de la falla al vehículo.

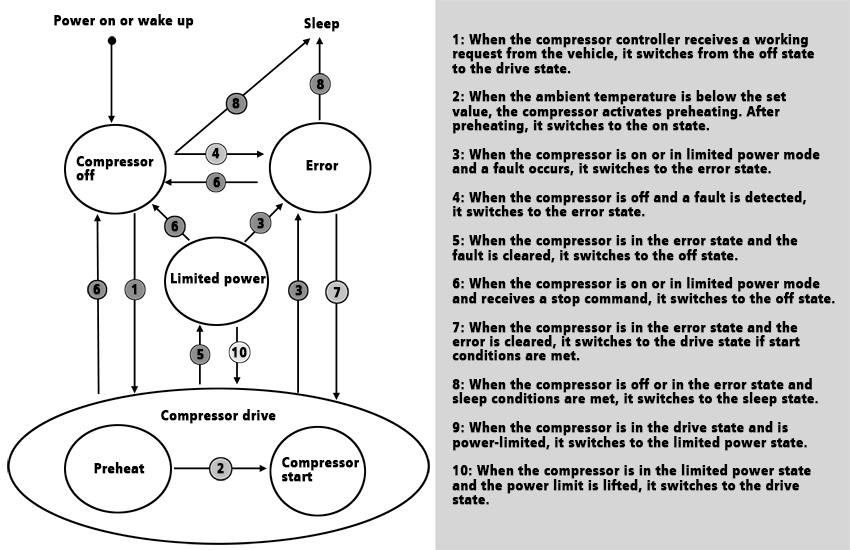

3.2 Interacción de acción

La interacción de acciones implica las acciones lógicas de control del compresor y las acciones del flujo de aire interno del compresor, incluido el arranque y la parada del compresor, el ajuste de la velocidad del compresor, las acciones de protección y las acciones preventivas.

Cuando el vehículo envía un comando de arranque, el controlador del compresor arranca el compresor. En caso de fallas, el controlador realiza acciones basadas en la lógica de protección interna, como detener el compresor o operar con potencia limitada.

Además, el compresor eléctrico necesita interactuar con el sistema de aire acondicionado del vehículo, enviando información de sensores como temperatura y presión a la unidad de control de aire acondicionado del vehículo, asegurando un funcionamiento óptimo del sistema de aire acondicionado.

Figura 2 Diagrama esquemático de la transición de estado del compresor.

Compresores eléctricos de velocidad variable.desempeñan un papel crucial en los vehículos eléctricos, influyendo directamente en el rendimiento del sistema de aire acondicionado del vehículo. Este artículo analiza y estudia los principios de control, las estrategias de protección del software y los aspectos de interacción con el vehículo de los compresores eléctricos, proporcionando referencias para el diseño, desarrollo y mantenimiento posventa de compresores eléctricos. Con el desarrollo continuo de la tecnología EV, las estrategias de control para compresores eléctricos también mejorarán para adaptarse a escenarios de aplicación más complejos.