Con la creciente demanda de capacidades de carga de largo alcance y ultra rápida en nuevos vehículos de energía (NEV), la arquitectura de alto voltaje del vehículo está evolucionando rápidamente de 400V a 800V o incluso más. Cualquier falla de aislamiento, cortocircuito o fuga en circuitos de alto voltaje puede presentar graves riesgos para la seguridad de los conductores y pasajeros. Como uno de los componentes clave de alto voltaje en la gestión térmica del vehículo, mejorar el rendimiento de seguridad eléctrica de alto voltaje de los compresores eléctricos es de suma importancia.

1. Objetivos de diseño de seguridad de alto voltaje para componentes NEV

Protección de alto voltaje: cumplimiento de los estándares de seguridad de alto voltaje para vehículos eléctricos como GB / T 18384 e ISO 6469.

Seguridad funcional: diseño redundante, diagnóstico de fallas y mecanismos de respuesta rápida para prevenir descargas eléctricas, cortocircuitos, sobrevoltaje y riesgos sobrecorrientes.

Adaptabilidad ambiental: rendimiento confiable en condiciones duras que incluyen alta temperatura, vibración y humedad.

Compatibilidad electromagnética (EMC): supresión de la interferencia electromagnética para evitar afectar a otros sistemas de vehículos.

2. Desafíos clave de seguridad de alto voltaje deCompresores eléctricos

Problemas como el desglose de aislamiento y la corriente de fuga pueden conducir a una pérdida de energía de alto voltaje en el vehículo, la falla operativa y los riesgos de seguridad para el personal.

2.1 Causas de problemas de aislamiento

La resistencia al aislamiento, el indicador básico del aislamiento eléctrico, se ve afectada principalmente por el diseño y los materiales del controlador del compresor y el motor.

2.2 Causas de problemas de aislamiento del controlador

◆ Distancia y espacio libre de escalofrío: el diseño de PCB deficiente puede dar lugar a un espacio eléctrico insuficiente o rutas de seca.

◆ Istustre y sellado del agua: incluye clasificaciones impermeables con conector, posición de instalación, sellado del controlador y protección de condensación.

3. Soluciones para problemas de aislamiento del controlador

3.1 Diseño de separación y distancia de escalofrío

Siguiendo los estándares GB / T 16935.1:

Liquidación: ≥3.5 mm (para sistemas DC 400V), ≥5.0 mm (para sistemas DC 800V)

Distancia de fluencia: ≥8 mm (Grado de contaminación II, grupo material IIIA)

3.2 Diseño impermeable y sellado

Las fallas impermeables son una de las principales causas de los problemas de aislamiento en los controladores, especialmente en vehículos comerciales y aplicaciones de maquinaria de construcción.

High / conectores de bajo voltaje:Protección IP68 e IP6K9K

Instalación del conector:Erosión lateral o orientación hacia abajo de 90 °

Protección de condensación:Los terminales metálicos sellados por vidrio que conectan el controlador y el motor experimentan condensación debido a las diferencias de temperatura entre el lado de succión (frío) y el lado del controlador (cálido), lo que lleva a la degradación temporal del aislamiento.

Potting the Controller:La maceta completa mejora el aislamiento, la conductividad térmica y la resistencia a la vibración.

Selección del sellador: debe considerar la alta resistencia a la temperatura, la tolerancia a la vibración y la estabilidad química. Elija materiales basados en condiciones de aplicación (rango de temperatura, precisión, proceso de curado, etc.).

4. Soluciones para problemas de aislamiento motor

◆ Selección de alambre de imán: elija cables con excelente resistencia térmica, resistencia química, alta resistencia mecánica y resistencia a la corona.

◆ Control de tensión de devanado: Mantenga la tensión de devanado controlada para evitar daños en la capa de esmalte.

◆ Proceso de barnishing: aplique barniz uniformemente a través del estator para mejorar el aislamiento.

◆ Protección de la bobina del estator: estructura de aislamiento de doble capa con protección de tapa final.

◆ Sellado terminal: use sellos de goma de nitrilo en los terminales trifásicos para evitar el contacto de refrigerante o aceite con metal expuesto.

5. Causas de problemas de fuga

◆ Aislamiento inadecuado

◆ Falta de

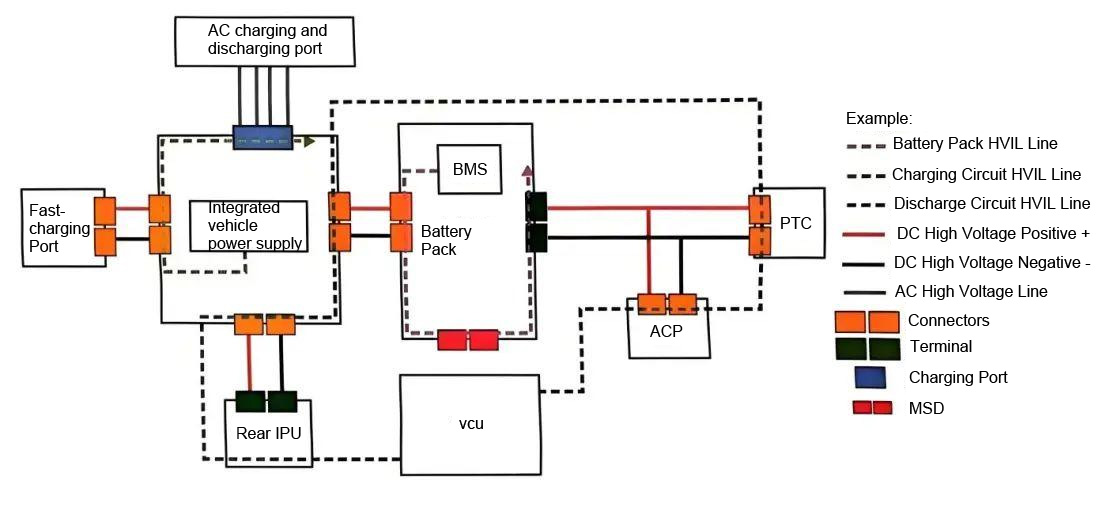

Interlámetro de alto voltaje (HVIL)y protección táctil

◆ Falla del sistema de descarga

◆ Integración inadecuada de la vivienda

6. Soluciones a problemas de fuga

6.1 Interlámetro de alto voltaje (HVIL) y protección táctil

Los conectores de alto voltaje deben incluir escudos de aislamiento o recintos de protección e incorporar características de HVIL para evitar el contacto accidental.

6.2 Descarga activa y pasiva

Los controladores deben incluir circuitos de descarga por GB / t 18488.1:

Después de la potencia, el voltaje del condensador debe caer por debajo de 60 VDC dentro del tiempo especificado.

La energía total en el bus de alto voltaje debe ser <0.2 julios.

La energía almacenada en los capacitores de Y debe ser <0.2 julios.

Métodos de descarga comunes:◆ Descarga del devanado del motor: descarga rápida utilizando la corriente del eje D con el eje Q cero.

◆ Bucle de descarga resistiva: seguro y simple.

◆ Descarga directa del brazo del puente: bajo costo y corriente instantánea rápida, pero alta.

6.3 Vivienda a tierra

La carcasa del compresor debe tener un punto de tierra reservado. Para vehículos híbridos o extendidos de rango, la conexión a tierra a través del montaje del motor puede ser suficiente. Para los vehículos eléctricos puros o aquellos que usan aisladores de vibración, la conexión a tierra dedicada es esencial.

6.4 Puntos de diseño de aislamiento clave para plataformas de alto voltaje

◆ Selección de material:Use materiales con excelente aislamiento, resistencia térmica, resistencia a la corrosión y resistencia mecánica para resistir las duras condiciones del vehículo.

◆ Creepage y despeje:Aumente la distancia de acuerdo con los requisitos de voltaje más altos, referencias de estándares como IEC 60664-1.

◆ Control de descarga parcial:Mejore la estructura del aislamiento, use materiales anti-Discortes e implementen monitoreo en tiempo real.

◆ Gestión térmica:Optimice la disipación de calor para evitar el envejecimiento o degradación del aislamiento debido a las altas temperaturas.

Al integrar estrategias de seguridad multicapa (aislamiento, prevención de fugas, sobretensión / protección de corriente, control de temperatura), redundancia, diagnóstico de fallas y diseño de EMC, el diseño de EMC, el diseño

Sistema de compresor de desplazamiento eléctricopuede mantener un alto rendimiento de seguridad. Las mejoras adicionales pueden incluir un monitoreo inteligente (por ejemplo, predicción de fallas basada en IA) y el uso de materiales avanzados como dispositivos SIC para aumentar la eficiencia y la confiabilidad.

A medida que se acelera el desarrollo de la tecnología NEV,

Los compresores eléctricos juegan un papel cada vez más crítico en la gestión térmica del vehículo. Dada su complejidad estructural y su entorno operativo, mejorar la seguridad eléctrica de alto voltaje de los compresores eléctricos requiere esfuerzos holísticos entre materiales, arquitectura de vehículos, diseño de motor, diseño de controladores y procesos de fabricación. La estrecha colaboración entre OEM y proveedores es esencial para avanzar en la seguridad, la confiabilidad y la innovación en el campo del compresor eléctrico.