Elektrische Kompressorenhaben sich allmählich von herkömmlichen Klimaanlagenkomponenten in die Kernkomponenten von EV -thermischen Managementsystemen mit zunehmend strengeren Leistungsanforderungen entwickelt. Dieser Artikel analysiert und fasst die Betriebsumgebung von elektrischen Kompressoren zusammen, um die Entwurfsanforderungen zu klären und wichtige Überlegungen während der Entwurfsphase hervorzuheben.

1. Fahrzeug -Elektroarchitektur

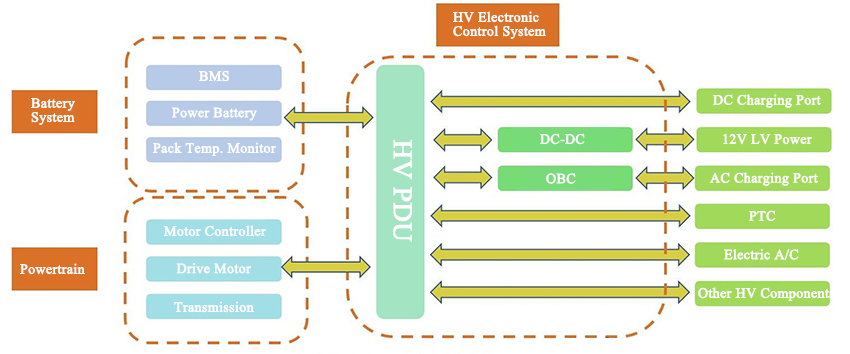

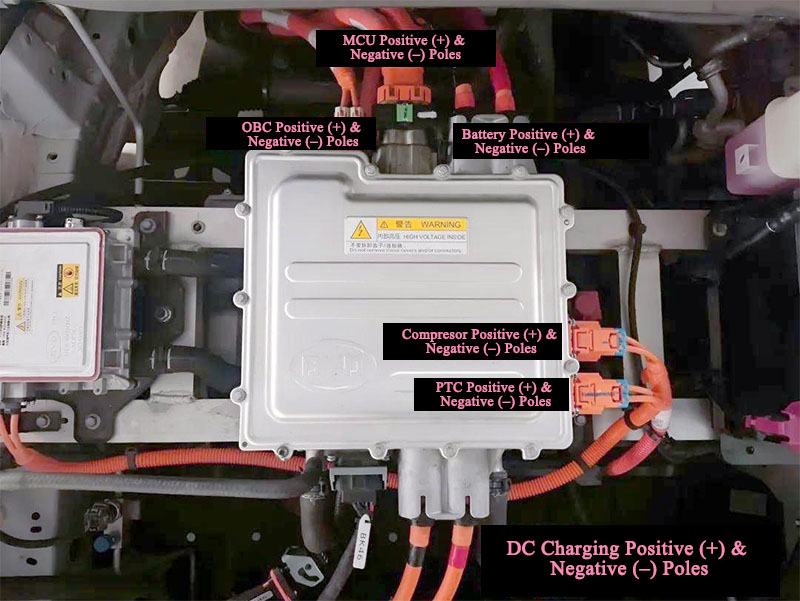

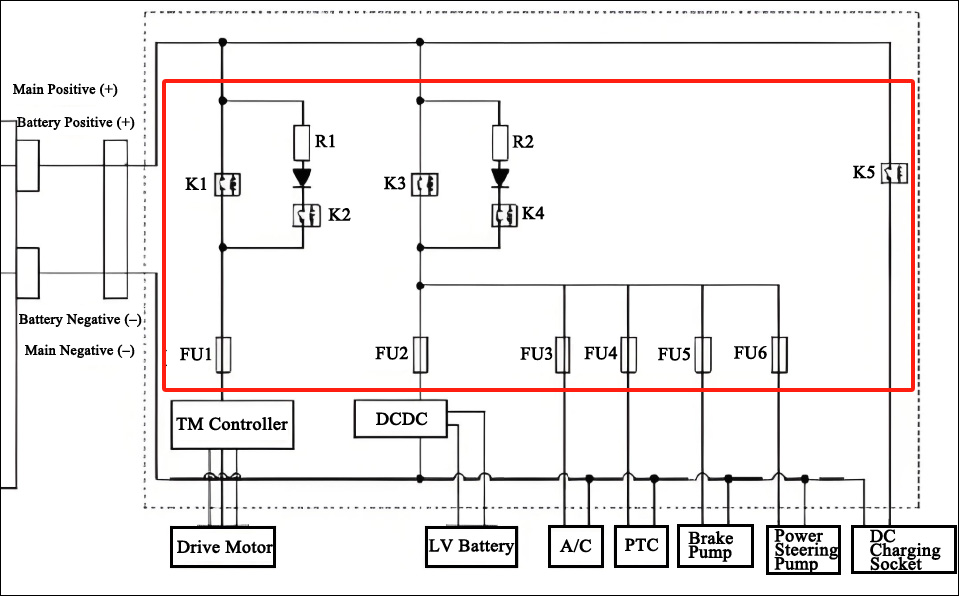

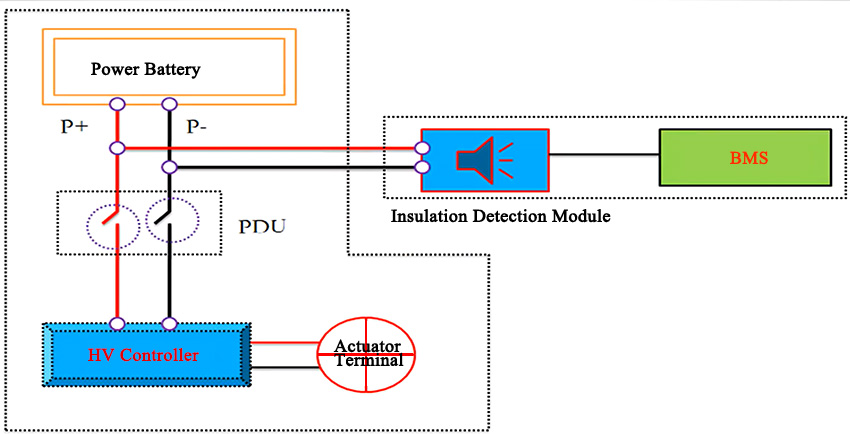

Der elektrische Kompressor wird durch Strom angetrieben. Der erste Schritt besteht daher darin, die elektrische Architektur des Fahrzeugs zu analysieren. Wie in den Abbildungen 1, 2 und 3 gezeigt, versorgt das Batteriesystem des Fahrzeugs über die PDU, die hauptsächlich Sicherungen enthält, Hochspannungsstrom für das elektrische Klimaanlagensystem.

eine Vorladungsschaltungund Kontrollrelais (Abbildung 3).

Abbildung 1: EV-Hochspannungs-Elektroarchitektur

Abbildung 3: Hochspannungs- und Kontrollarchitektur für Elektrofahrzeuge

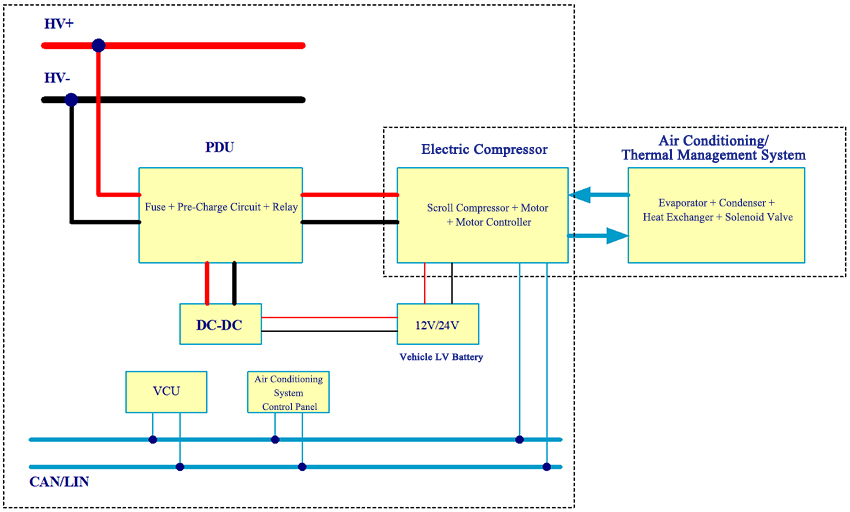

Zusätzlich zur Hochspannungsstromversorgung benötigt der Kompressor auch niedrige Spannungsstrom (aus der 12-V-Batterie) und einen Steuerbus für die Logiksignalkommunikation. Basierend darauf ist das elektrische Verbindungsdiagramm des Kompressors innerhalb des Fahrzeugs wie folgt zusammen mit der entsprechenden Analyse organisiert:

Abbildung 4: Kompressor elektrisches Grenzflächendiagramm im Fahrzeugsystem

◆ Die PDU hat bereits Sicherungen, Vorladung und Steuerrelais integriert. Bei der Entwicklung des Elektrokompressor -Controllers können diese Funktionen daher im Controller -Design weggelassen werden.

◆ Wie in der gestrichelten Box links gezeigt, sind die Hochspannungsstromversorgung, die Versorgung mit niedriger Spannung und der Kommunikationssteuerbus Teil des gemeinsamen Netzwerks des Fahrzeugs. Daher muss an der Grenzfläche des Kompressors zu diesen drei Systemen elektromagnetische Interferenzen (EMI) in Betracht gezogen werden, um zu vermeiden, dass die gemeinsamen Busse des Fahrzeugs beeinflusst werden.

◆

Der Kompressor benötigt sowohl Hochspannungs- als auch niedrige Spannungsstromversorgungen, was das Problem der Strom- und Stromversorgungssequenzierung aufwirft-d. H. Dies muss mit der Kontrollstrategie des OEM übereinstimmen und sollte während der Entwurfs- und Entwicklungsphase gründlich validiert werden, um Fehlfunktionen oder Fehler während der Stromübergänge zu verhindern.

◆ Isolierung und dielektrische Festigkeit: Moderne Fahrzeuge sind mit Isolationsüberwachungsmodulen ausgestattet, die den Isolationswiderstand zwischen dem Hochspannungsbatteriesystem und dem Fahrzeugchassis kontinuierlich überprüfen. Wenn eine Anomalie festgestellt wird, wird das System Schutzmaßnahmen ergreifen. Daher muss beim Entwerfen des Suppering-Controllers des Kompressors dem elektrischen Räumung zwischen den Hochspannungsschaltungen und dem PCB sowie zwischen dem Gehäuse (auf dem Fahrzeuggehäuse) und lebenden Komponenten beachtet werden. Eine angemessene Clearance verbessert sowohl die Isolationsleistung als auch die dielektrische Standkapazität.

Abbildung 5: Überwachungsmodul für Bord-Isolationsüberwachung

| R: Wirksame Isolationsresistenz von Hochspannungskreisspannungen positiv oder negativ auf Fahrzeugkörper |

Leckagestatus |

Systemmaßnahmen |

| R> 500 ω / v |

Normal |

Keiner |

100 ω / v

| Allgemeine Leckagewarnung |

Instrumententafel leuchten, meldet Stromausfall. [Einige Modelle deaktivieren die Energiewiederherstellungsfunktion] |

|

| R ≤ 100 ω / v |

Schwere Leckagewarnung |

Während des Fahrens |

Instrumententafel Licht an, Hauptschützer offen (einige Modelle: Kein Stromausfall, wenn Geschwindigkeit ≥ 2 km / H) |

| Während gestoppt |

Strom verboten, Instrumententafel Licht an, Stromversorgungsfehler |

| Während des Aufladens |

Ladekontaktor und Hauptschützer offen, Instrumententafel Licht eingeschaltet, Stromversorgungssystem |

Tabelle 1: Leckstrombewertungskriterien

2. Umgebungen mit hoher und niedriger Temperatur

Der Kompressor befindet sich typischerweise in der Motorbucht, wo die Umgebungstemperatur erheblich von den Jahreszeiten variiert und unterschiedliche funktionale Anforderungen auferlegt.

◆ Sommer: Die Temperatur des Motorraums kann sehr hoch sein - oft erreicht 80 ° C oder mehr. Dies erfordert, dass der Kompressor eine hohe maximale Betriebstemperatur und eine ausreichende Wärmeableitungskapazität aufweist. Obwohl der Kompressor seine eigene Kühlkapazität hat, wird der Kompressor heruntergefahren und kann den Controller nicht abkühlen, wenn ein Überlimperaturfehler auftritt, bevor das System wirksam wird. Dies macht den Sommer in der Saison mit der höchsten Kompressorausfallrate.

◆ Winter: Das Kältemittelöl im Kompressor wird bei niedrigen Temperaturen viskoser und erhöht den mechanischen Widerstand. Daher muss der Kompressor unter diesen Bedingungen eine ausreichende Startkapazität haben.

3.. Kompressorstart

Die Kompressorleistung unterscheidet sich zwischen Kaltstart und heißen Startbedingungen.

◆ Kaltstart (Fahrzeug stationär, Kompressor nicht operativ): Der Auslöser ist niedrig, sodass das Start glatt sein sollte, ohne merkwürdige Geräusche oder Schwankungen der Motordrehzahl. In einigen Fällen können Konstruktionen, die für den Start von schwerer Belastung optimiert sind, zu Vibrationen oder Geschwindigkeitsschwankungen unter leichten Last- oder Kaltstartbedingungen führen, was die Benutzererfahrung negativ beeinflusst.

◆ Heißer Start: Der Ausleitungsdruck ist hoch (insbesondere wenn das Kältemittel überladen oder eine teilweise Blockierung im System oder eine unzureichende Kondensatorkühlung vorliegt). Der Kompressor muss unter diesen Bedingungen mit schwerem Laststart in der Lage sein.

4. Klimaanlagensystem / Thermal -Management -System

Der Kompressor hat sich von nur einer Klimaanlagenkomponente zu entwickelt

Ein Kernelement des thermischen Managementsystems des Fahrzeugs. Zusätzlich zur herkömmlichen Kabinenkühlung nimmt sie jetzt an der thermischen Bewirtschaftung und der Motorkühlung der Batterie teil, was es zu einem wichtigen Bestandteil der thermischen Managementstrategie macht. Infolgedessen sind die folgenden Änderungen aufgetreten:

◆ Höhere Geschwindigkeiten: Um die Kühlkapazität ohne Verschiebung zu erhöhen, ist die maximale Betriebsgeschwindigkeit des Motors erheblich gestiegen und erreicht in der Regel 6000–8000 U / min.

◆ Größere Verschiebung: Wenn der thermische Management des Fahrzeugs wächst, hat die Verschiebung des Kompressors ebenfalls zugenommen. Häufige Verschiebungen sind jetzt

34 cc,

55 ccund 66 ccm. Klicken Sie hier, um technische Informationen zu sehen

Guchen 66cc 600V Elektrischer Kompressor für BTMS 5. Neue Kältemittel

Die Verschiebung zu umweltverträglichen Kältemitteln in Elektrofahrzeugen (EV) -Kompressoren gewinnt aufgrund globaler Bedenken hinsichtlich der Treibhausgasemissionen und des Klimawandels an Dynamik. Traditionell haben sich EV-Kompressoren auf R134A (Tetrafluorethan) verlassen, ein Hydrofluorkohlenwasserstoffkältemittel, das für sein ungiftiges, nicht flammbare Eigenschaften und Null-Ozon-Depletionspotential (ODP) bekannt ist. Das hohe globale Erwärmungspotential (GWP) von 1430 hat die Branche jedoch dazu veranlasst, Alternativen wie R290 (Propan) zu erkunden, ein Kohlenwasserstoffkältemittel mit erheblich geringeren Umweltauswirkungen.

Die folgende Tabelle vergleicht die wichtigsten Eigenschaften von R290 und R134A:

| Eigenschaften |

R290+ (Propan) |

R134A+ (Tetrafluorethan) |

| Chemische Zusammensetzung |

Kohlenwasserstoff (natürliches Kältemittel) |

Hydrofluorkohlenwasserstoff |

| ODP+ (Ozonabbaupotential) |

0 |

0 |

| GWP+ (globales Erwärmungspotential) |

3 |

1430 |

| Entflammbarkeit |

Hoch (A3 Level*) |

Nicht entzündlich |

| Kühlungseffizienz |

Hoch |

Niedrig |

R290 bietet überzeugende Vorteile für

EV -Kompressoren, einschließlich eines Null-GWP von 3 und überlegener Kühlungseffizienz im Vergleich zu R134A. Diese Eigenschaften machen es zu einer attraktiven Wahl, um den CO2 -Fußabdruck von EV -Klimaanlagen zu reduzieren und gleichzeitig die Leistung zu verbessern. Die hohe Entflammbarkeit von R290 (klassifiziert als A3 -Niveau) führt jedoch erhebliche Herausforderungen für die Entwicklung von Kompressor und Controller vor. Um R290 sicher zu integrieren, müssen die Hersteller Kompressoren mit verbesserten Sicherheitsmerkmalen wie robusten Dichtungsmechanismen und fortgeschrittenen Leckerkennungssystemen entwerfen, um Risiken zu mildern, die mit der Entflammbarkeit verbunden sind. Darüber hinaus müssen Controller optimiert werden, um die einzigartigen Betriebsbedingungen von R290 zu bewältigen, um eine genaue Regulierung von Druck und Temperatur zu gewährleisten, um die Effizienz und Sicherheit zu erhalten.

Die Einführung von R290 erfordert Innovationen im Kompressordesign, einschließlich Materialien, die mit Kohlenwasserstoffen und Systemen kompatibel sind, die aufgrund der überlegenen Kühlungseffizienz von R290 höhere thermische Lasten verwalten können. Diese Fortschritte entsprechen den globalen Nachhaltigkeitszielen, erfordern jedoch sorgfältige Engineering, um Leistung, Sicherheit und Umweltvorteile auszugleichen. Während die Branche von R134A wegw ",

R290-basierte elektrische Kompressorensind bereit, in der nächsten Generation von umweltfreundlichen EV-Klimaanlagen eine entscheidende Rolle zu spielen.

Ohne das Gesamtbild zu verstehen, ist es unmöglich, einzelne Komponenten zu optimieren. Nur durch gründliche Analyse der Betriebsumgebung des Kompressors innerhalb des Fahrzeugs können wir ein Produkt entwerfen, das sowohl angemessen als auch zuverlässig ist.