Avec la demande croissante de capacités de charge à longue portée et ultra-rapides dans les véhicules énergétiques nouveaux (NEV), l'architecture haute tension du véhicule évolue rapidement de 400 V à 800 V ou même plus. Toute panne d'isolation, court-circuit ou fuite dans des circuits à haute tension peut présenter de graves risques pour la sécurité des conducteurs et des passagers. En tant que l'un des principaux composants à haute tension de la gestion thermique des véhicules, l'amélioration des performances de sécurité électrique à haute tension des compresseurs électriques est de la plus haute importance.

1. Objectifs de conception de sécurité haute tension pour les composants NEV

Protection haute tension: conformité aux normes de sécurité à haute tension pour les véhicules électriques tels que GB / T 18384 et ISO 6469.

Sécurité fonctionnelle: conception redondante, diagnostic de défaut et mécanismes de réponse rapide pour prévenir les chocs électriques, les courts-circuits, la surtension et les risques de surintensité.

Adaptabilité environnementale: performance fiable dans des conditions difficiles, notamment une température élevée, des vibrations et une humidité.

Compatibilité électromagnétique (EMC): suppression de l'interférence électromagnétique pour éviter d'affecter d'autres systèmes de véhicules.

Des problèmes tels que la panne d'isolation et le courant de fuite peuvent entraîner une perte de puissance élevée dans le véhicule, une défaillance opérationnelle et des risques de sécurité pour le personnel.

2.1 Causes des problèmes d'isolation

La résistance à l'isolation, l'indicateur de base de l'isolation électrique, est principalement affectée par la conception et les matériaux du contrôleur de compresseur et du moteur.

2.2 Causes des problèmes d'isolation du contrôleur

◆ Distance et dégagement de chair de poule: une mauvaise conception de PCB peut entraîner une autorisation électrique insuffisante ou des chemins de fabrication.

◆ Impermitation et étanchéité: comprend les cotes d'étanchéité du connecteur, la position d'installation, l'étanchéité du contrôleur et la protection de la condensation.

3. Solutions pour les problèmes d'isolation du contrôleur

3.1 Conception de la dégagement et de la distance de chair de poule

GB / T 16935.1 Normes:

Autorisation: ≥3,5 mm (pour les systèmes DC 400V), ≥5,0 mm (pour les systèmes DC 800V)

Distance de fuite: ≥8 mm (degré de pollution II, groupe de matériaux IIIA)

3.2 Design étanche et scellant

Les défaillances étanches sont l'une des principales causes des problèmes d'isolation dans les contrôleurs, en particulier dans les véhicules commerciaux et les applications de machines de construction.

Connecteurs basse tension élevés:Protection IP68 et IP6K9K

Installation du connecteur:Orientation latérale ou à 90 °

Protection de la condensation:Les bornes métalliques scellées en verre reliant le contrôleur et la condensation du moteur en raison des différences de température entre le côté aspiration (froid) et le côté contrôleur (chaud), conduisant à une dégradation temporaire de l'isolation.

Papotage du contrôleur:Le rempotage complet améliore l'isolation, la conductivité thermique et la résistance aux vibrations.

Sélection du scellant: Doit considérer une résistance à haute température, une tolérance aux vibrations et une stabilité chimique. Choisissez des matériaux en fonction des conditions d'application (plage de température, précision, processus de durcissement, etc.).

4. Solutions pour les problèmes d'isolation motrice

◆ Sélection du fil des aimants: Choisissez des fils avec une excellente résistance thermique, une résistance chimique, une résistance mécanique élevée et une résistance à la corona.

◆ Contrôle de la tension d'enroulement: Maintenez la tension d'enroulement contrôlé pour éviter les dommages causés par la couche d'émail.

◆ Processus de vernissage: appliquez un vernis uniformément à travers le stator pour améliorer l'isolation.

◆ Protection des bobines de stator: structure d'isolation à double couche avec protection contre le capuchon final.

◆ Scellant des terminaux: Utilisez les joints en caoutchouc en nitrile aux bornes en trois phases pour empêcher le réfrigérant ou le contact d'huile avec du métal exposé.

5. Causes de problèmes de fuite

◆ Isolation inadéquate

◆ Manque de

verrouillage haute tension (HVIL)et protection tactile

◆ défaillance du système de décharge

◆ Maching inapproprié du logement

6. Solutions aux problèmes de fuite

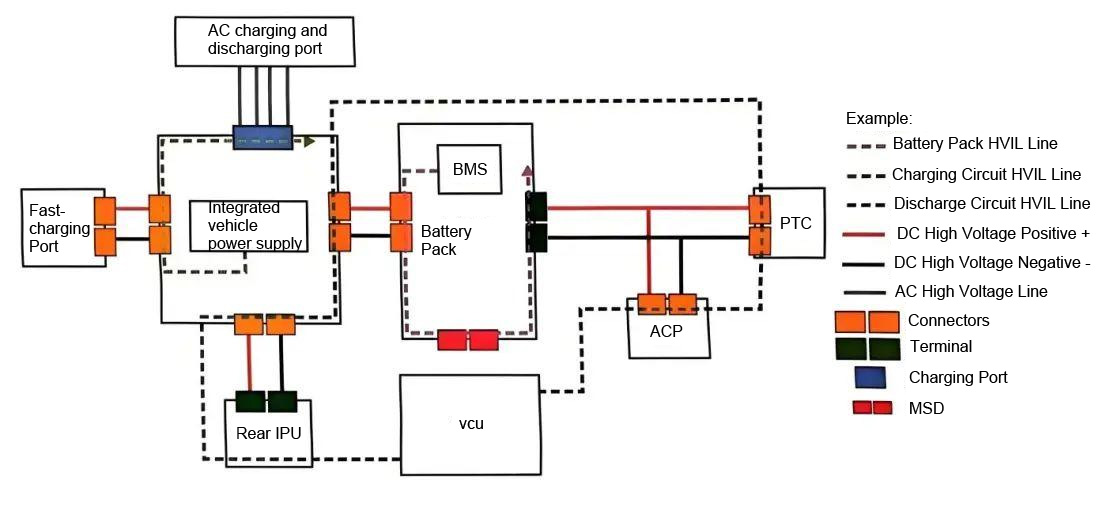

6.1 verrouillage de haute tension (HVIL) et protection tactile

Les connecteurs à haute tension doivent inclure des boucliers d'isolation ou des enceintes de protection et incorporer des caractéristiques HVIL pour éviter un contact accidentel.

6.2 Décharge active et passive

Les contrôleurs doivent inclure des circuits de décharge par gb / t 18488.1:

La tension post-puissance, le condensateur doit chuter en dessous de 60VDC dans le délai spécifié.

L'énergie totale sur le bus haute tension doit être <0,2 joules.

L'énergie stockée dans les condensateurs Y doit être <0,2 joules.

Méthodes de décharge communes:◆ Décharge de l'enroulement du moteur: Décharge rapide à l'aide du courant de l'axe D avec l'axe Q zéro.

◆ Loop de décharge résistive: sûr et simple.

◆ Bridge ARM Décharge directe: faible coût et rapide, mais courant instantané élevé.

6.3 Bouclage du logement

Le boîtier du compresseur devrait avoir un point de terre réservé. Pour les véhicules hybrides ou étendus, la mise à la terre via le montage du moteur peut suffire. Pour les véhicules électriques purs ou ceux utilisant des isolateurs de vibration, la mise à la terre dédiée est essentielle.

6.4 Points de conception d'isolation clés pour les plates-formes de haute tension

◆ Sélection des matériaux:Utilisez des matériaux avec une excellente isolation, une résistance thermique, une résistance à la corrosion et une résistance mécanique pour résister aux conditions du véhicule sévère.

◆ Crempage et autorisation:Augmenter la distance en fonction des exigences de tension plus élevées, référençant les normes telles que la CEI 60664-1.

◆ Contrôle partiel de décharge:Améliorer la structure de l'isolation, utiliser des matériaux anti-décharge et mettre en œuvre une surveillance en temps réel.

◆ Gestion thermique:Optimiser la dissipation de la chaleur pour empêcher le vieillissement ou la dégradation de l'isolation en raison de températures élevées.

En intégrant les stratégies de sécurité multicouches (isolation, prévention des fuites, surtension / Protection actuelle, contrôle de la température), redondance, diagnostic de défaut et conception EMC, le

Système de compresseur de défilement électriquepeut maintenir des performances de sécurité élevées. D'autres améliorations peuvent inclure une surveillance intelligente (par exemple, la prédiction des défauts basée sur l'IA) et l'utilisation de matériaux avancés tels que les dispositifs SIC pour augmenter l'efficacité et la fiabilité.

À mesure que le développement de la technologie NEV accélère,

Les compresseurs électriques jouent un rôle de plus en plus critique dans la gestion thermique des véhicules. Compte tenu de leur complexité structurelle et de leur environnement opérationnel, l'amélioration de la sécurité électrique à haute tension des compresseurs électriques nécessite des efforts holistiques à travers les matériaux, l'architecture des véhicules, la conception du moteur, la conception du contrôleur et les processus de fabrication. Une collaboration étroite entre les OEM et les fournisseurs est essentielle pour faire progresser la sécurité, la fiabilité et l'innovation dans le domaine du compresseur électrique.