Mit der zunehmenden Nachfrage nach Langstrecken- und Ultraschnellenlademöglichkeiten in neuen Energiefahrzeugen (NEVs) entwickelt sich die Hochspannungsarchitektur des Fahrzeugs schnell von 400-V-Systemen auf 800 V oder sogar höher. Jeglicher Isolationsversagen, Kurzschluss oder Leckagen in Hochspannungsschaltungen kann schwerwiegende Risiken für die Sicherheit von Fahrern und Passagieren darstellen. Als eine der wichtigsten Hochspannungskomponenten im thermischen Management des Fahrzeugs ist die Verbesserung der elektrischen Sicherheitsleistung der Hochspannung von elektrischen Kompressoren von größter Bedeutung.

1. Ziele für Hochspannungssicherheit für NEV -Komponenten

Hochspannungsschutz: Einhaltung der Sicherheitsstandards mit Hochspannungssicherheit für Elektrofahrzeuge wie GB / T 18384 und ISO 6469.

Funktionelle Sicherheit: redundantes Design, Fehlerdiagnose und schnelle Reaktionsmechanismen zur Vorbeugung von Elektroschocks, Kurzschaltungen, Überspannung und Überstromrisiken.

Umweltanpassungsfähigkeit: Zuverlässige Leistung unter harten Bedingungen, einschließlich hoher Temperatur, Vibration und Luftfeuchtigkeit.

Elektromagnetische Kompatibilität (EMC): Unterdrückung elektromagnetischer Interferenzen zur Vermeidung anderer Fahrzeugsysteme.

2. Wichtige Sicherheitsherausforderungen mit hoher Spannung vonElektrische Kompressoren

Probleme wie Isolationsaufschlüsse und Leckstrom können zu einem Hochspannungsstromverlust des Fahrzeugs, dem Betriebsausfall und Sicherheitsrisiken für Personal führen.

2.1 Ursachen für Isolierungsprobleme

Die Isolationsresistenz, der grundlegende Indikator für die elektrische Isolierung, wird hauptsächlich durch das Design und die Materialien des Kompressorreglers und des Motors beeinflusst.

2.2 Ursachen für Probleme mit Controller -Isolierungsproblemen

◆ Kriechentfernung und Abstand: Schlechtes PCB -Design kann zu unzureichenden elektrischen Räumungs- oder Kriechpfaden führen.

◆ Wasserdichtung und Versiegelung: Beinhaltet wasserdichte Stecker, Installationsposition, Controller -Dichtung und Kondensationsschutz.

3.. Lösungen für Probleme mit der Controller -Isolierung

3.1 Entwurf von Freigabe und Kriechentfernung

Nach GB / T 16935.1 Standards:

Clearance: ≥3,5 mm (für DC 400 -V -Systeme), ≥ 5,0 mm (für DC 800V -Systeme)

Kriechentfernung: ≥8 mm (Umweltverschmutzungsgrad II, Materialgruppe IIIA)

3.2 wasserdichtes und Dichtungsdesign

Wasserdichte Ausfälle sind eine der Hauptursachen für Isolationsprobleme bei Controllern, insbesondere bei Nutzfahrzeugen und Baumaschinenanwendungen.

Hoch / niedrige Spannungsanschlüsse:IP68 & IP6K9K -Schutz

Anschlussinstallation:Seitenexit oder 90 ° Abwärtsausrichtung

Kondensationsschutz:Die glasversiegelten Metallklemmen, die den Controller und die motorische Kondensation durch Temperaturunterschiede zwischen der Saugseite (kalt) und der Controller-Seite (warm) verbinden, was zu einem vorübergehenden Abbau von Isolierungen führt.

Toten Sie den Controller:Durch die vollständige Blöte verbessert die Isolierung, die thermische Leitfähigkeit und die Vibrationsresistenz.

Dichtmittelauswahl: Muss eine hohe Temperaturwiderstand, die Vibrationstoleranz und die chemische Stabilität berücksichtigen. Wählen Sie Materialien basierend auf Anwendungsbedingungen (Temperaturbereich, Präzision, Aushärtungsprozess usw.).

4. Lösungen für Motorisolierungsprobleme

◆ Magnetdrahtauswahl: Wählen Sie Drähte mit ausgezeichnetem Wärmewiderstand, chemischer Resistenz, hoher mechanischer Stärke und Korona -Widerstand.

◆ Wickelnspannungsregelung: Behalten Sie die kontrollierte Wickelspannung auf, um Schadensschäden zu verhindern.

◆ Larnishing -Prozess: Wenden Sie Lack gleichmäßig über den Stator an, um die Isolierung zu verbessern.

◆ Statorspulenschutz: Dual-Layer-Isolationsstruktur mit Endkappenschutz.

◆ Klemmenversiegelung: Verwenden Sie Nitril-Gummisiegel an den dreiphasigen Klemmen, um Kältemittel- oder Ölkontakt mit freiliegendem Metall zu verhindern.

5. Ursachen für Leckageprobleme

◆ Unzureichende Isolierung

◆ Mangel an

Hochspannungs-Interlock (HVIL)und Berührungsschutz

◆ Ausfall des Entladungssystems

◆ Unangemessene Erde des Gehäuses

6. Lösungen für Leckageprobleme

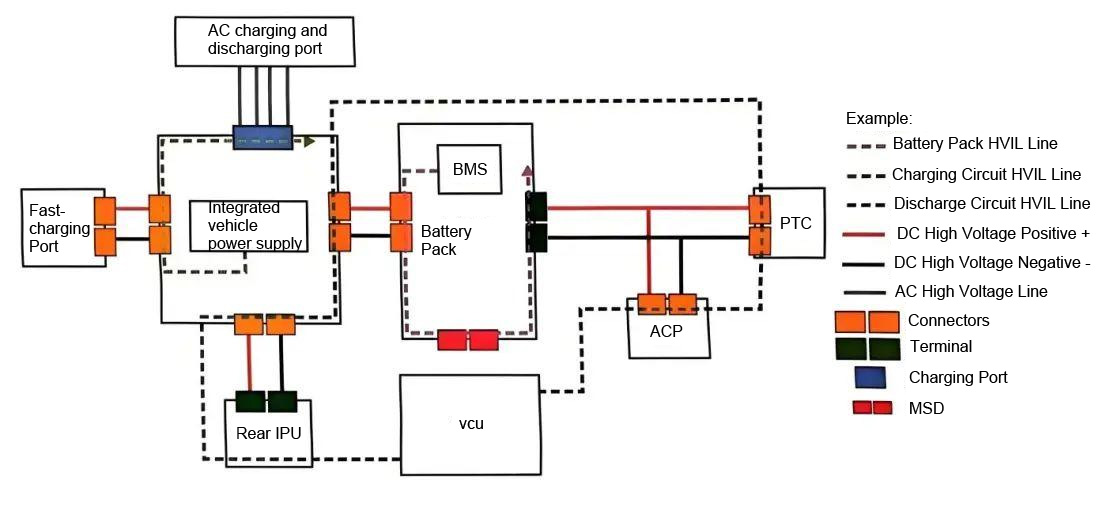

6.1 Hochspannungsverriegel (HVIL) und Berührungsschutz

Hochspannungsanschlüsse sollten Isolationsschilde oder Schutzgehäuse enthalten und HVIL-Merkmale einbeziehen, um einen versehentlichen Kontakt zu vermeiden.

6.2 aktive und passive Entladung

Controller müssen Entladungsschaltungen pro GB / t 18488.1 enthalten:

Nach der Einführung der Kondensatorspannung muss innerhalb der angegebenen Zeit unter 60 VDC sinken.

Die Gesamtenergie im Hochspannungsbus muss <0,2 Joule betragen.

Energie, die in Y-Capacitors gespeichert sind, müssen <0,2 Joule sein.

Gemeinsame Entladungsmethoden:◆ Motorwicklungsentladung: Schnelle Entladung mit D-Achsestrom mit null q-Achse.

◆ Widerstands -Entladungsschleife: sicher und einfach.

◆ Brückenarm direkter Entladung: Niedrige Kosten und schnelles, aber hoher augenblicklicher Strom.

6.3 Unterkunft Erdung

Das Kompressorgehäuse sollte einen reservierten Bodenpunkt haben. Bei hybriden oder rabg-erweiterten Fahrzeugen kann die Erdung durch Motormontage ausreichen. Bei reinen Elektrofahrzeugen oder solchen, die Vibrationsisolatoren verwenden, ist die dedizierte Erdung unerlässlich.

6.4 wichtige Isolationsdesignpunkte für Hochspannungsplattformen

◆ Materialauswahl:Verwenden Sie Materialien mit ausgezeichneter Isolierung, thermischem Widerstand, Korrosionsbeständigkeit und mechanischer Festigkeit, um harte Fahrzeugbedingungen standzuhalten.

◆ Kriechen und Freigabe:Erhöhen Sie die Entfernung nach höheren Spannungsanforderungen und verweisen Sie Standards wie IEC 60664-1.

◆ Partielle Entladungskontrolle:Verbessern Sie die Isolationsstruktur, verwenden Sie Antidiskostenmaterialien und implementieren Sie Echtzeitüberwachung.

◆ Thermisches Management:Optimieren Sie die Wärmeableitung, um das Altern oder Abbau der Isolierung aufgrund hoher Temperaturen zu verhindern.

Durch die Integration von Sicherheitsstrategien für mehrschichtige Sicherheitsstrategien (Isolierung, Leckageprävention, Überspannung / Stromschutz, Temperaturkontrolle), Redundanz, Fehlerdiagnose und EMC -Design, die

elektrisches Bildlaufkompressorsystemkann eine hohe Sicherheitsleistung aufrechterhalten. Weitere Verbesserungen können intelligente Überwachung (z. B. AI-basierte Fehlervorhersage) und die Verwendung fortschrittlicher Materialien wie SIC-Geräte zur Steigerung der Effizienz und Zuverlässigkeit umfassen.

Als die Entwicklung von NEV -Technologie beschleunigt,

Elektrische Kompressoren spielen eine zunehmend kritische Rolle im thermischen Fahrzeugmanagement. In Anbetracht ihrer strukturellen Komplexität und Betriebsumgebung erfordert die Verbesserung der hochspannenden elektrischen Sicherheit von elektrischen Kompressoren ganzheitliche Anstrengungen in Materialien, Fahrzeugarchitektur, motorischem Design, Controller-Design und Herstellungsprozessen. Eine enge Zusammenarbeit zwischen OEMs und Lieferanten ist wichtig, um die Sicherheit, Zuverlässigkeit und Innovation im Bereich Elektrokompressor voranzutreiben.